Anzeigenpanel & Kabelbaum

Keine Angst vor neuen Wegen!

Oftmals wird man eben auch belohnt, wenn man neue Wege geht und sich nicht der "Extrameile" versperrt. So auch in dem Fall von unserem neuen Anzeigenpanel und der neuen Motorverkabelung. Aber bis es soweit war, mussten vorab noch einige Steine aus dem Weg geräumt werden.

Fortschritt

100%

prozentualer Fortschritt anhand des geplanten Aufwandes

Kosten

922 €

bislang angefallene Kosten, ohne Werkzeuge und Schutzausrüstung

Stand

20.06.2020

letzte Aktualisierung des Seiteninhaltes

Dauer: 6Std (Konfektionieren und Anschließen des Kabelbaumes inkl. Testlauf). Der Aufwand für die Auslegung und Telefonate lag bei ca. 10 Std.

Kosten: 695 € (fertig konfektioniertes Panel mit Anzeigen), 75€ (Fracht-und Importkosten,8€ (Anschlussmaterial), 129€ (10-adriges Kabel, verzinnt), 10€ (Relais), 5 € (Leitungsmaterial)

Material: 16xFlachsteckhülsen 2,8-6,3mm ( Sensoren, Relais, Solenoid ), 14x Ringkabelschuhe 4-8mm, 2x 1 Meter 2,5mm² & 6mm²Leitung verzinnt + 10-adriges Kabel verzinnt (Kabelbaum), Anzeigenpanel, Stecksicherungen 2x Sicherungshalter (werden später durch Sicherungskasten ersetzt), 1x Relais

Werkzeuge: Crimpzange, Seitenschneider, Ring-/Maulschlüsselsatz bis 30mm, Kreuzschlitzschraubendreher.

Zusätzlich haben wir aufgrund der Fehlersuche benötigt: Ein kleines Oszilloskop (35€) und einen Laserdrehzahlmesser (13 €)

Schutzausrüstung: Gehörschutz

der Ausbau des alten Panels (12/2019)

Das ursprüngliche Panel war zweckmäßig aufgebaut, ohne Anzeigen, sodass man nach Gehör fuhr. Das Panel ist in der Steuerbord Backskiste installiert und verfügte zusätzlich über drei Warnanzeigen (Ladekontrolle, Wassertemperatur, Öldruck), wie es bei alten Dieseln der Standard ist. Der Kabelstrang läuft entlang der Hundekoje durch bis zum Motorraum. Dort teilt er sich in die einzelnen Leitungen auf die dann am Motor angeschlossen sind.

Das Panel war von unten, mit gefühlt einer ganzen Rolle silbernen Tape abgedeckt, vermutlich wegen einer Leckage. Die Feuchtigkeit ist vielleicht nicht mehr in die Hundekoje durchgedrungen, aber dafür strahlten uns nun die Steckverbinder in korrosiven Jadefarben an. Zusätzlich fiel uns auch gleich der Summer entgegen, sodass uns schnell klar wurde, dass wir uns auf die Suche nach Ersatzteilen, bzw. gleich einem neuen Panel machen müssen.

Die Entscheidung zu Gunsten eines "customized Panels" (01/2020)

Ein gleiches und gut erhaltenes Panel haben wir dann in der Schweiz lokalisiert und den Verkäufer kontaktiert. Kurzum, als wir die Preisvorstellung hörten, haben wir diese Idee schnell verworfen und uns auf die Suche nach einer Alternative begeben.

In Übersee (Kalifornien) sind wir dann auf ein Unternehmen (ACDC MARINE INC.) gestoßen, dass sich auf die Herstellung von Motoranzeigen und Sensoren spezialisiert hat. Zusätzlich werden auch die Panels nach Kundenwunsch hergestellt. Nach einigen Überlegungen und Telefonaten haben wir dann das Angebot bekommen, dass ca. 25 % über dem Preis des gebrauchten Panels aus der Schweiz lag. Natürlich kein VP Original, aber dafür mit Anzeigen anstatt nur Warnlichter. Die Sensoren müssen wir hierfür ersetzen und uns Gedanken machen, ob die Drehzahlanzeige magnetisch (induktiv) oder elektronisch abgegriffen werden soll. Wir haben uns zuerst für den elektronischen Abgriff (W-Klemme an LIMA) entschieden, die wir im Rahmen der Motorrevision mit installiert haben. Vorweggenommen, wir mussten später auf einen magnetischen Abgriff umsatteln, aber dazu mehr in "Drehzahlmesser & Sensor".

Für die weiteren Anzeigen (Ladestrom, Öldruck und Kühlwassertemperatur) wurden neue Sensoren und Einschraub-Adapter notwendig, da diese nun nicht nur als Schalter "Eins oder Null" übersetzen müssen, sondern als Sensor die IST-Werte ermitteln sollen.

Zusätzlich haben wir uns noch einen neuen Kabelbaum (10-adrig) mitbestellt, den wir später entsprechend unserer Anschlüsse konfektionieren können.

Und einen Monat später halten wir das neue Panel in den Händen.

Die neuen Komponenten & anschlussplan (03/2020)

Parallel zur Auslegung haben wir damit begonnen einen Anschlussplan zu erstellen, um die Anzahl der notwendigen Leitung zu ermitteln und diese auch vom Querschnitt korrekt auszulegen. Wer Interesse hat, sich tiefer mit dem Thema Kabelquerschnitte auseinanderzusetzen, kann sich einmal unter folgendem Link die einzelnen Berechnungsschritte anschauen: Klabauterkiste

Besonderheiten und Änderungen (04/2020)

Wer genauer hingesehen hat, konnte festgestellt, dass wir die W-Klemme nicht mehr für die Drehzahlanzeige abgreifen, sondern einen zusätzlichen induktiven Drehzahlgeber verwenden (das Warum erfahrt Ihr hier: Drehzahlmesser & Sensor) und zum anderen, dass wir ein zusätzliches Relais verwenden müssen, um die vorhandenen Kabelquerschnitte im Kabelbaum nutzen zu können. Im ursprünglichen Kabelbaum von VP wird der Schaltstrom des Anlasser-Solenoids mit einer Leitung von 6mm² übertragen. Da wir nur zwei 14 AWG (~2,1 mm²) Leitung im Kabelbaum für den Schaltvorgang verfügbar haben, mussten wir den Umweg über ein Starter-Relais wählen. Das Relais wird nun mit einem geringeren Strom angesteuert und schaltet den höheren Strom zum Anlasser-Solenoid durch.

Konfektionieren, Anschluss & Test (06/2020)

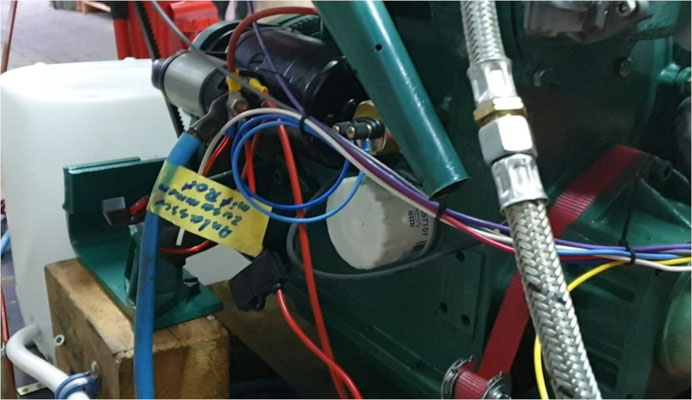

Nachdem wir nun Lösungen für die kleineren Unwegsamkeiten gefunden haben, wurde es Zeit das Panel im Einsatz zu sehen. Hierfür und um den Kabelbaum anzuschließen und auch den Motor zu testen haben wir einen "Teststand" aufgebaut (Revision & Teststand). Mit dem Anschlussplan in der einen Hand und der Quetschzange in der anderen, konnten wir Leitung für Leitung an den Gebern, Sensoren, LIMA und Co. anschließen. Hinweis in eigener Sache und bevor es Mängelrügen von Euch hagelt: Wir haben weder die Kabel ausreichend sicher verlegt, noch Schrumpfschläuche verwendet. NOCH NICHT, da es sich um einen Probelauf handelt. Das holen wir später aber noch nach. Erst einmal wollen wir sehen, ob unsere Theorie funktioniert.

Alles funktioniert bis auf den Drehzahlmesser (06/2020)

Als wir zum ersten mal das Panel in Aktion sahen mit Ton und der Hintergrundbeleuchtung (wahlweise rot, weiß oder gelb) waren wir begeistert. Alle Anzeigen funktionierten nach Plan, bis auf den Drehzahlmesser. Dieser zeigte auch nach mehrfachem Justieren nicht die korrekte Drehzahl an. Was der Fehler hierfür war und wie die letztendliche Lösung ist, berichten wir hier: Drehzahlmesser und Sensor

Aber alles andere funktionierte einwandfrei und es war toll den Motor und das Panel in gemeinsamer Aktion zu sehen und zu hören. Aus unserer Sicht hat es sich gelohnt diese Extrameile zu gehen und wir freuen uns auf den Tag wenn wir das erste Mal hiermit aus dem Hafen auslaufen können.