Drehzahlgeber und Anzeige

elektronisch oder doch magnetischer Impuls...

Wir müssen hier unseren voreiligen Entschluss gestehen, das neue Anzeigenpanel mit einem elektronischen Drehzahlmesser ausrüsten zu lassen (ACDC Marine Inc./USA). Unser Entscheidungsgrund lag in der Einfachheit die W-Klemme an der LIMA von einem Bosch Dienst nachrüsten zu lassen, was sich aber später als Irrtum unsererseits herausgestellt hat, da wir einen wesentlichen Faktor nicht berücksichtigt haben: Das hohe Übersetzungsverhältnis des Schwungrades der Kurbelwelle zur LIMA-Antriebsscheibe bei älteren Dieselmotoren.

Fortschritt

100 %

prozentualer Fortschritt anhand des geplanten Aufwandes

Kosten

192 €

bislang angefallene Kosten, ohne Werkzeuge und Schutzausrüstung

Stand

16.03.2021

letzte Aktualisierung des Seiteninhaltes

Dauer: 17 Std inkl. Recherche, Fehlersuche und Telefonate

Kosten: 89 € (Sensor), 75€ (Drehzahlanzeiger), 8€ (Anschlussmaterial), 20€ (Frachtkosten)

Material: 2x Flachsteckhülsen 6,3 mm (Anschluss Sensor), 2x Ringkabelschuhe 6mm (Anschluss Klemmleiste) , 2x 1 Meter 1,5mm² Leitung verzinnt

Werkzeuge: Crimpzange, Seitenschneider, 30mm Ringschlüssel, Kreuzschlitzschraubendreher.

Zusätzlich haben wir aufgrund der Fehlersuche benötigt: Knetgummi, ein kleines Oszilloskop (35€) und einen Laserdrehzahlmesser (13 €)

Schutzausrüstung: -keine-

Unser erster versuch: Ermittlung der Impulszahl (W-Klemme/LIMA)

Das Verhältnis ist bei älteren Dieselmotoren erheblich größer als bei neueren und muss in die Kalkulation mit einfließen bevor man sich einen einstellbaren Drehzahlmesser zulegt, der das max. Verhältnis 1:10 abbilden kann. Ich nehme es vorweg, unser Verhältnis (Ratio) liegt bei ~1:14, sodass unsere "Rechnung" auf dem elektronischen Wege nicht aufging. Für die Ermittlung wird das Durchmesserverhältnis von Schwungrad und Riemenscheibe der LIMA ermittelt und mit den Anzahl Polpaaren multipliziert. Als Ergebnis bekommt man die Impulse pro LIMA-Umdrehung und kann dann dieses am einstellbaren Drehzahlmesser entsprechend justieren, wenn man eben einen Drehzahlmesser wählt, der diese "Range" abdeckt.

Die Berechnung ist simpel:

Es gibt zwar die Möglichkeit Frequenzteiler bzw. Frequenzwandler (z.B. von ZMM-Elektronics.de ) einzubauen, die die Signale "manipulieren", aber zusätzliche elektronische Geräte sind für uns persönlich weitere potentielle Fehlerquellen, die wir künftig nicht an Bord haben wollen.

Unsere Wahl: magnetischer Impulsgeber (passiv)

Also was machen wir nun? Ganz einfach, wir gehen auf die altbewährte Technik aus den 70ern zurück und bestellen uns einen VDO-Drehzahlgeber, der über Induktion am Nockenwellenrad die Zähne "zählt" (in unseren Fall hat das Nockenwellenrad 42 Zähne) und tauschen den elektronischen Drehzahlmesser gegen einen baugleichen magnetischen/induktiven Anzeiger aus. Kulanterweise war der Austausch der Anzeiger keine Schwierigkeit und kam eine Woche später per Luftfracht an. Das mit dem Drehzahlgeber gestaltete sich etwas schwieriger, aber schlussendlich haben wir direkt bei VDO den baugleichen Drehzahlgeber bekommen, den auch VP vertreibt, halt nur zu einem Bruchteil des Preises.

Der Sensor besitzt zwei Anschlüsse (G und W). W ist die Signalleitung und geht direkt zum Drehzahlmesser und der G-Anschluss wird als zusätzliche "Masse" benötigt. Im neuen Kabelbaum war glücklicherweise noch eine Leitung frei, die wir dafür nutzen konnten.

Wir haben daraufhin einen Testlauf gemacht und mussten mit Erstaunen feststellen, dass bei gefühlten 1500 U/min nur ca. 600 U/min angezeigt werden. Also alles nochmal prüfen - dann kam uns der Gedanke, dass der Sensor kein Signal überträgt oder zu geringe Signale produziert, die der Drehzahlmesser benötigt. Die Impulszahl pro Nockenwellenumdrehung musste korrekt sein, da die Nockenwelle beim 4-Takter ja immer mit halber Kurbelwellendrehzahl rotiert. Also war der Einstellwert am Drehzahlmesser korrekt (Einstellwert: 1:21).

Eine weitere potentielle Fehlerquelle war, dass der Abstand vom Sensorkopf zum Zahnrad nicht korrekt war. Wir haben unseren Neffen um etwas Knetmasse gebeten und damit den Abstand zwischen Sensorkopf und Zahnrad nachgemessen. Der Luftspalt liegt bei 2,2 mm, was ungewöhnlich groß ist für einen magnetischen Impulssensor (normal sind nach Recherche im Internet ca. 0,7-1,2 mm für passive Sensoren).

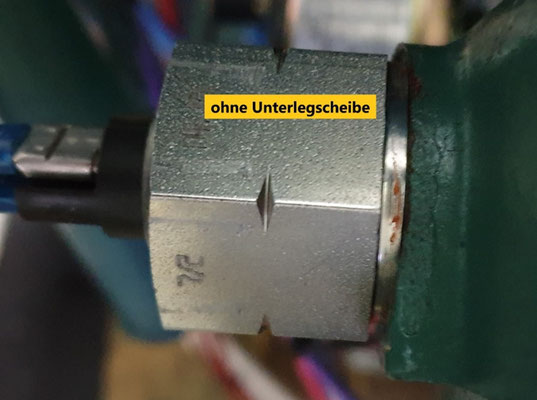

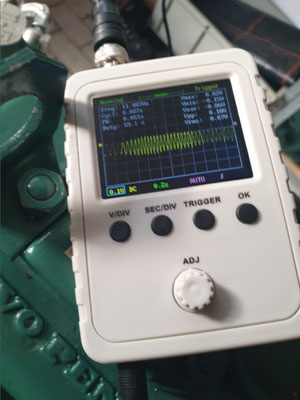

Grundsätzlich sollte man den technischen Zeichnungen eines Herstellers ja vertrauen können, aber in diesem Falle haben wir es in Frage gestellt, denn es sollte ja laut Zeichnung eine Dichtscheibe mit verbaut werden, die eine Dicke von 1,1mm hat. Auf Nachfrage bei einem VDO-Vertriebspartner (EZT-Autoteile) hat dieser herausgefunden, dass der Abstand 1,1 +-0,1 mm betragen darf und somit war für uns klar, dass die Dichtscheibe nicht dahingehört, zumal der Sensor eine eigene breite Flanschfläche besitzt über die eine Abdichtung hergestellt wird. Zusätzlich haben wir noch ein kleines Oszilloskop angeschlossen und den Motor von Hand vorsichtig durchgedreht, um die ausgehenden Signale zu prüfen. Diese waren sehr klar und wesentlich deutlicher als mit Unterlegscheibe, sodass wir daraufhin einen neuen Testlauf unternommen haben. Mit einem optischen Laserdrehzahlmesser kamen wir bis auf eine Toleranz von 50 U/min auf die angezeigte Drehzahl.