Neugestaltung der Vorschiffkabine

es muss eine Lösung für die Kojenverlängerung her...

Wir haben ja bereits im Kapitel "Interieur adieu" berichtet, dass wir eine Verlängerung der Vorschiffskabine realisieren wollen.

Die Vorschiffskoje nimmt wie auf allen kleineren Booten den gesamten Vorschiffsbereich ein und wird zum Fußende hin durch das Bugschott begrenzt. Bei manchen Bootsklassen schließt an dieser Stelle dann der Ankerkasten an. Anders als bei unserer Malou, denn bei Ihr liegt ein Stauraum dahinter, der nur von innen Zugang bietet. Die Koje hat eine Länge von 1,90 m und ist für größere Personen ungeeignet, um mehrere Nächte dort hintereinander (entspannt) zu verbringen.

Unsere erste Überlegung war es, das Backbordschott (Abtrennung zum Kleiderschrank) entsprechend nach achtern zu versetzen, allerdings wollten wir die Püttingeisen an Ort und Stelle belassen, um nicht zu sehr auf die Kraftübertragung am Rigg Einfluss zu nehmen.

Also verblieb nur noch die Alternative, das Bugschott 20cm nach vorne zu versetzen.

Abgesehen von den Überlegungen eines Ankerkastens, haben wir dann noch das Thema des Wassertanks zu berücksichtigen: Zum einen wie bekommen wir den jetzigen "Dreiecksbengel" heraus und zum anderen, wo wollen wir später unsere Li-Akkus und den neuen Abwassertank installieren. Aufgrund dieser größeren Eingriffe haben wir uns dazu entschlossen die gesamte Liegefläche herauszunehmen und später mit Sperrholz, bzw. Sandwichmaterial neu aufzubauen.

Wie es mit unserem Kabinen-Projekt vorangeht, könnt Ihr in diesem Kapitel mitverfolgen

Fortschritt

78 %

prozentualer Fortschritt anhand des geplanten Aufwandes

Kosten

1.403 €

bislang angefallene Kosten, ohne Einmalkosten für Werkzeuge, Stromkosten und Schutzausrüstung

Stand

24.07.2024

letzte Aktualisierung des Seiteninhaltes

Dauer: 185 Std (bislang und ohne Ausbau der GFK-Struktur)

Kosten: 75€ (Holzkonstruktion & Form), 196€ (Schleifmittel), 103€ (Reinigungsmittel), 485€ (Epoxidharz, Spachtelmasse, Gelege & Abreissgewebe), 178€ (Sperrholz), 31€ (Lärchenholz-Leisten); 18€ (Längsbalken-Douglasienholz); 71€ (Beschläge); 201 € (Klarlack und Verdünnung), 45€ (Pinsel und Rollen)

Die Kosten für den Ausbau der GFK-Liegefläche und des Bugschotts haben wir herausgerechnet. Diese sind den beiden anderen Projekten zugeordnet

Material: , 10x Fächerscheiben & Schleifbänder (40er Korn), Aceton & Isopropanol, Putzlappen, 2x Holzbalken je 2000x40x70, 1x Verlegeplatte 12mm OSB 2050x625x12 , 10x Holzschrauben 4x40, Edelstahl Senkkopfschrauben 4x35, Epoxidharz (West System 105 & 206), Bidiagonales Glasgelege +-45° 430g/m² und 600g/m², Glasgewebe 0-90° 300g/m², GFK Rohr 30x27x1000mm, Glasfilamentgewebe 0-90° 163 g/m², Pinsel, Trennscheibe "Metall", LD-PE-Baufolie, 2St. MDF-Plattenzuschnitte 18mm (Stringerform) , Spartel, Mixstäbe, Spritztüten, Mixbecher, Abreissgewebe 100g/m², Spachtelmasse (AWL Fairing LW D8200 mit FAST Hardener D7222), Feinspachtel (AWL FAIR Surface Filler D6200/D3200), Silica (406), 2K-Epoxy-Primer, Verdünner, 50x Holzstäbchen 20cm, Sperrholzplatten-Zuschnitt AW100 (1600x600x18mm u. 300x300x18), MDF/HDF-Platte (800x600x5mm), Lärchenholz-Leisten (25x25x1020); Längsbalken-Douglasienholz (2000x80x70), Trägerverbindung (Sherpa-SERIE-XS); PP Klarlack 2l Epifanes, Seidenglanzlack 0,5l Epifanes , 2K PP-Verdünnung 1l Epifanes, 1K Farbverdünnung 1l Epifanes; Mahagoni-Beize Epifanes; Schaumstoffpinsel, Borsten-Pinsel; Neodym-Magnete (8x2); Klavierband (4St. 500x20);

Werkzeuge: Zollstock, Wasserfester Stift und Bleistift zum Kennzeichnen, Streichmaß, Winkelschleifer RAS-115 mit Absaugung, Staubsauger CTM-MIDI, Bandfeile BF1E, Saugpinsel, LED-Strahler, Entlüfterrolle, Spachtelklinge, Minipumpen-Set, Exzenterscheifer Rotex125FEQ, leichter kleiner Winkelschleifer 7-115E für Überkopfarbeiten, Deltaschleifer DTS 400 EQ-Plus, Oszillierer OS400EQ Ratschenzwingen, Schraubzwingen, Hammer, Anreissnadel, Winkelmesser, Stechbeitel, Kreuzlinienlaser, Lasermesser mit Wasserwaage, LED-Strahler, Stichsäge 300EQ plus, Anzeichenhilfe, Kantenfräse OFK500 mit 2mm Abrundfräser, Akku-Säbelsäge mit Sägeblatt lang und biegsam, Heissklebepistole mit 11mm Sticks, 2St. Klapp-Böcke, Rollenhalter, elektr. Schere, Fräsbohrer 12mm (Öse), Spachtel, Entlüfterrolle, Minipumpen-Set, Forstnerbohrer-Set, Bohrsenker-Set, Al-Profil & Al-Winkel für Frässchablone; Oberfräse Triton, Kopierringe für Oberfräse, Kombinationswinkel 300mm, Tischkreissäge HS105; Oberfräse klein Katsu; Nutfräser Bosch; Lackierpistole Aflybltol; 3M Schleifpads (M und F)

Schutzausrüstung: Vollmaske mit Partikelfilter & Filterelement, Handschuhe, Schutzanzug, Gehörschutz, Einweghandschuhe (Nitril)

Kurze Rückblende zum Ausbau von GFK-Struktur und Bugschott

Auf den Ausbau und das Entfernen der Ablagen, Flokati und der GFK-Struktur sind wir ja schon im Kapitel "Interieur adieu" eingegangen. Machen wir also nur eine kurze Zusammenfassung als Wiedereinstieg in das Thema.

Zuerst wurden die seitlichen Ablagen an der Wandung demontiert, der weisse Flokati von Wandung und Decke entfernt und die GFK-Liegeflächen, sowie das einlaminierte Sperrholz-Bugschott herausgetrennt, dem wir ein eigenes Kapitel zusammen mit dem Ankerkasten widmen.

Schleifen des "Bilgenbereiches" (11/2020)

Machen wir also mit dem nächsten Schritt weiter...mit dem Schleifen des Bereiches unterhalb der GFK-Struktur.

Zuerst musste noch die kleine strukturelle Unterstützung für den Wassertank von der Innenwandung abgetrennt und entfernt werden. Damit war der Innenbereich komplett zugänglich und bereit zum Schleifen.

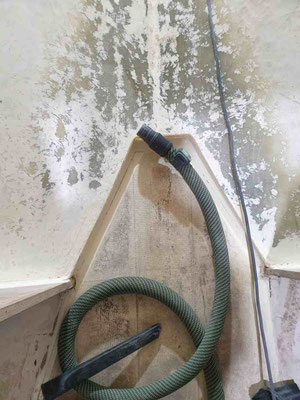

Unser erster Versuch mit einem Exzenterschleifer war "ermüdend" und so haben wir schnell zu einem Winkelschleifer mit Fächerscheiben gegriffen. Wir haben uns langsam von der Körnung herangetastet, um zum guten Schluss doch bei den groben 40er Schleifscheiben anzukommen. Hiermit war ein guter und zügiger Abtrag möglich und die Schleifscheiben setzen sich nicht sofort mit Gelcoat zu. Was wir hierbei ausdrücklich empfehlen, ist der persönliche Vollschutz, bestehend aus Anzug, Brille, Handschuhen, Vollmaske mit entsprechenden Staubfiltern (Klasse P3). Auch die richtige Staubsaugerwahl sollte hierbei ein Kriterium sein. Wir haben uns für ein Klasse-M-Gerät entschieden. Die Absaugung sollte im besten Falle direkt an Ort des Geschehens stattfinden. Eure Organe und Stellplatznachbarn werden es Euch definitiv danken!

Temporäre Auflage & Schleifen des oberen Kojenbereiches (01/2021)

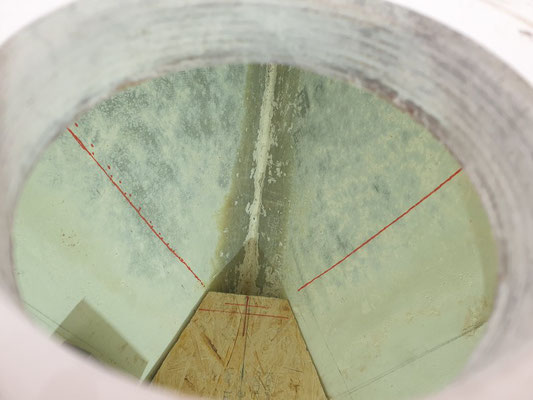

Kleine Räume sind unsere größten Herausforderungen bei unserem Projekt! Wir waren außerdem zu schnell mit der Entscheidung die GFK-Struktur zu entfernen, da nun der obere Teil, der mit Teppichkleber "zugeschmiert" wurde doch erheblichen Schleifaufwand bedeutet hat. Wir mussten uns daher eine temporäre Auflage bauen, auf der wir die Überkopfarbeiten im Liegen durchführen konnten. Hierfür haben wir drei 40x70 Balken in entsprechender Kojenbreite zugesägt und mit einer 12mm Rauspundplatte ausgelegt und diese mit den Balken verschraubt. Mit einer elektrischen Bandfeile und einem Winkelschleifer haben wir dann über drei volle Tage und 10 Fächerscheiben später, den Kleber aber auch das Gelcoat entfernt bekommen. Die Decke kam zum Schluss dran und verursachte ein Staubchaos im ganzen Innenbereich. Durch die unebene Struktur haben wir partiell bis zur Sichtbarkeit des GFK runtergeschliffen, was einen späteren Sperrgrund auf Epoxid-Basis erforderlich macht. Aber soweit sind wir bei weitem noch nicht. Also erstmal reinigen und dann das Ergebnis betrachten und die Schablone vom Bugschott einmal testweise anhalten. P.S.: die Außentemperatur lag zu der Zeit bei -10°C. Der kleine Lüfter war notwendig, hat aber zum Verteilen des Staubes maximal beigetragen.

Beginn Wiederaufbau V-Berth (05/2021)

Nachdem nun das Bugschott nach vorne versetzt ist, können wir mit dem Wiederaufbau der V-Berth beginnen. Hierzu werden wir zuallererst die Stringer auf beiden Seiten verlängern müssen, die vorher bis an das Bugschott heranragten. Die vorhandenen Stringer sind werftseitig als L-Profil ausgelegt und an die Wandung anlaminiert. Warum der kurze obere Schenkel nicht horizontal verläuft und somit die spätere Ablage darauf direkt fluchtend platziert werden kann, sei einmal nicht in Frage gestellt. Wir haben hierzu schon eine Idee, wie wir es später optimiert bekommen, aber ersteinmal zurück zu den Stringern.

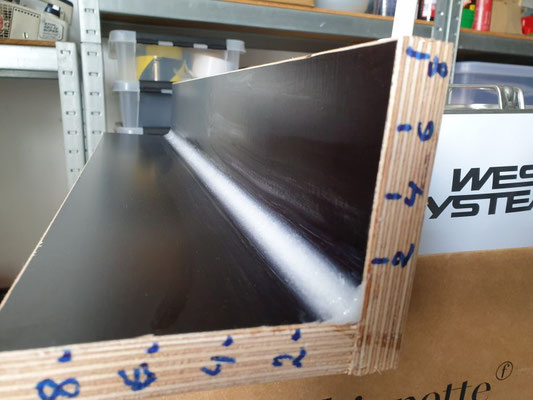

Wir haben uns überlegt mit einem Standard L-Profil aus GFK, was wir zukaufen wollten, die Stringer nachzubilden. Eine Recherche im Internet hat allerdings nicht das gewünschte Profil "geliefert", sodass wir uns dazu entschlossen haben ein L-Profil selber herzustellen. Hierzu haben wir eine Form aus dem Restholz (MDF Platte 18mm) von unserem Projekt des Rollenlagers auf Länge zugesägt und anschließend mit Schrauben verbunden. Die Hohlkehle für den späteren Radius haben wir aus angedicktem Epoxid und einem großen Spartel geformt und über Nacht aushärten lassen.

Am nächsten Tage konnte dann die Form mit LD-PE Baufolie ausgelegt und mit einer zusätzlichen Lage Abreissgewebe als äußere Schicht versehen werden.

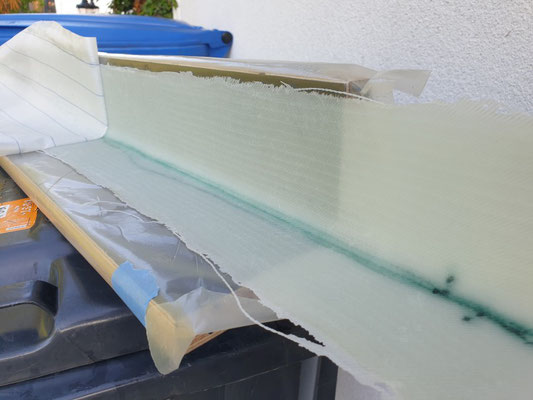

Für das L-Profil haben wir ein bidirektionales Glasgelege (430g/m²) in Streifen von 12x50cm zugeschnitten (drei Lagen), mit klarem Epoxidharz vorgetränkt und in die Form drapiert. Mit einer Entlüfterrolle wurden die letzten Lufteinschlüsse entfernt und zum Schluss mit einer weiteren Lage Abreissgewebe abgedeckt.

Gespannt haben wir am darauffolgenden Tag das Profil aus der Form gehoben und das Abreissgewebe von den beiden Seiten entfernt. Das Ergebnis ist ein recht steifes Profil von ca. 1,8mm Stärke. Die Kanten haben wir zum Schluss mit einem Winkelschleifer und einer dünnen Stahltrennscheibe (1mm) zurechtgetrimmt und das Profil in zwei gleichlange Stücke geteilt.

Im nächsten Schritt werden wir die Profile an Steuer-/ & Backbord entsprechend der Kontur der V-Berth anpassen & anlaminieren.

Einsetzen der Stringerverlängerungen (31/05/2021)

Nachdem das Bugschott nun einen inneren Rahmen bekommen hat (Bugschott und Kettenkasten) und ausgehärtet ist, konnten wir die Länge der L-Profile abnehmen und die Kontur entsprechend herstellen. Das Ablängen geht am besten mit einem Winkelschleifer mit dünner Metalltrennscheibe und die Kontur konnte dann mit einem Schleifaufsatzes bündig hergestellt werden.

Da die Innenwandung bis auf das Polyester abgeschliffen wurde, haben wir vorab ein Schutzüberzug aus klarem Epoxidharz aufgebracht, um auch unter dem Stringer das Polyester wieder einzubetten. Bevor wir uns nun an das Einlaminieren gemacht haben, mussten die Stringer ausgerichtet und fixiert werden. Mit Hilfe einiger Punkte Heissklebers an den Ecken war dieses recht einfach zu bewerkstelligen.

Um einen guten Übergang an den Stegflächen zu bewerkstelligen haben wir mit angedicktem Epoxidharz und einem Spartel oben und unten eine Kehlnaht hergestellt, sowie an dem Übergang zum Bugschott. Diese haben wir leicht antrocknen lassen (0,5Std) und in der Zwischenzeit für jede Seite drei Lagen Glasgelege (45° bidirektional 430g/m²) in abgestuften Längen mit Epoxidharz vorgetränkt und anschließend über die Stringer zur Innenwandung drapiert. Um sicherzustellen, dass keine Lufteinschlüsse unter dem Laminat verbleiben, wurde das Gelege vorsichtig mit einer Entlüfterrolle bearbeitet und zum Schluss alles mit Abreissgewebe abgedeckt. Hier empfiehlt es sich nochmal etwas Epoxidharz mit einem Pinsel nachzutupfen, sodass das Abreissgewebe gut benetzt ist und eine durchgehende Verbindung zum Laminat bekommt - e voilà.

Spachteln der Stingerverlängerung (26/06/2021)

Glücklicherweise wird es langsam wärmer was die Verarbeitung von Epoxid beschleunigt. Wir haben uns für den Epoxidspachtel AWLFAIRING LW (D8200) von AWL GRIP entschieden. Dieser 2K-Epoxy Spachtel kann sowohl mit einem langsamen, als auch einem schnellen Härter angemischt werden. Die beiden Komponenten werden zu gleichen Teilen auf einem Spachtelbrett miteinander vermischt, bis sich eine gleichmäßige und schlierenfreie Einfärbung ergibt. Der Vorteil dieser Spachtelmasse liegt in der einfachen Ver- & Bearbeitung und eignet sich besonders gut zum Modellieren und Füllen von Flächen und Übergängen, da er bis zu 20mm aufbaut, ohne durch sein Eigengewicht durchzusacken.

Als erstes musste aber einmal das Abreissgewebe von den Stringern entfernt werden und vorsichtshalber mit 80er Körnung mittels Exzenterschleifer angeschliffen werden. Eine kurze Reinigung mit Aceton war danach notwendig und dann ging es an das Anmischen und das Auftragen der Spachtelmasse. Wir haben noch ein Spachtelbrett und einen langen Rakel, oder Flächenspachtel von der Wohnungsrenovierung parat gehabt und die Masse von unten nach oben über die Flächen und die Stringer gezogen. Hier wurde schnell klar, dass wir mehrere Schichten aufbringen müssen, da die Bordwandung doch sehr uneben war. Somit mussten wir für heute die Baustelle schließen, und warten bis der Spachtel am nächsten Tag ausgehärtet war.

verschließen von Löchern (03/07/2021)

Wir hatten einige private Themen zu klären, sodass wir erst heute die Zeit gefunden haben, die zweite Schicht Spachtelmasse aufzubringen. Aber stop einmal: "Was machen wir mit den Löchern für den Wassereinfüllstutzen an Deck und die Entlüftung in der Bordwand?" Ja genau, dass mussten wir zuerst verschließen, da ja das Bugschott nach vorne gewandert ist und wir die Schläuche natürlich nicht im Kojenbereich verlegen wollten. Wir hatten im Grunde mit dieser Aktion später starten wollen, aber da wir sonst keine durchgehend ebene Fläche an der Bordwand herstellen konnten, mussten wir das Verschließen der Löcher vorziehen.

Die Spachtelflächen haben wir mit einem Exzenterschleifer, und die Ecken mit der Bandfeile so eben als möglich abgeschliffen und dann mit einer Flex und 80er Schleifscheibe die Schäftungen hergestellt. Für einen guten Laminataufbau mit Epoxy und Glasgewebe geht man von der 12 fachen Wandstärke aus, die man vorher einmal ausmisst und mit einem Bleistift anzeichnet. In unserem Fall beträgt die Wandungsstärke 7mm an der Bordwandung und im seitlichen Deckbereich 6mm (Der äußere Bereich vom Deck hat keinen Schaumkern und besteht aus Massivlaminat). Die Schäftungen werden gleichmäßig mit der Flex keilförmig abgetragen, sodass die vohandenen Löcher dünnwandig auslaufen. Interessant war für uns der Deckbereich von unten, da hier der Einfüllstutzen mittig in einem Kantenversatz eingesetzt wurde (Übergang vom Massivlaminat zum Schaumkern). Den Kantenversatz in Längsrichtung müssen wir nach dem Laminataufbau, somit später mit Spachtelmasse wieder nachmodellieren.

Nachdem alles von Staub befreit war, haben wir ein Stück transparente LD-PE über die Reparaturstellen mit Klebeband befestigt und die Geometrie mit einem Filzstift übertragen. Wie eine zuverlässige Reparatur im Laminat ausgeführt wird, kann man in diversen Lektüren und Herstellerunterlagen z.B. von West System nachlesen. Ebenfalls gibt es eine Reihe von schönen Anleitungen von denen wir Euch zwei ans Herz legen können Marietim, oder auch das Buch von Don Casey Rumpf und Decksreparaturen vom Delius Klasing Verlag (ISBN:978-3-667-10396-3).

Als wir nun die äußere Kontur und das Loch der Reparatur auf die Schablone (Folie) mit einem Filzstift übertragen haben, stellt sich natürlich die Frage nach der Anzahl der notwendigen Glaslagen, um die ursprüngliche Laminatstärke von 6mm für das Deck, bzw. 7mm für die Bordwandung zu erhalten. Wir sind unserem Standard, dem 430g/m² bidirektionalem Glasgelege +-45° treu geblieben, da es für uns ein guter Kompromis aus Flexibilität und Schichtstärke ist. Wir wissen, dass unser Glasgelege ca. 0,5 mm pro Lage aufbaut. Um nun später auf die 7mm für die Bordwand zu kommen, benötigen wir daher 14 Lagen die wir dann einzeln und vom Durchmesser immer kleiner werdend aus dem Laminat zuschneiden. Für die Reparatur vom Deck (6mm) natürlich dann nur noch 12 Lagen. Ein hilfreiches Tool zur Bestimmung der Lagenanzahl ist auch im Netz unter LAMITARECHNER zu finden.

Nachdem die beiden Pakete zugeschnitten waren bietet es sich an, auf einer ebenen Fläche ein Stück LD-PE-Folie auszubreiten und hierauf die einzelnen Lagen mit Harz durchzutränken, um es später als Paket auf die Reparatur aufzulegen. Vorher wird natürlich die Reparaturstelle mit klarem Epoxidharz eingestrichen, um eine gute Haftung zu erzielen. Damit das Laminat nicht auf der anderen Seite durchdrückt, haben wir jeweils ein Plättchen aus einer dünnen MDF Platte (3mm) zugeschnitten, mit LD-PE-Folie umwickelt und von außen mit Klebeband auf dem Rumpf und an Deck befestigt.

Noch ein kurzer Hinweis, wenn Ihr die Lagen zuschneidet, dreht das Gelege immer ein wenig weiter, damit der Faserverlauf nicht nur in zwei Richtungen verläuft, sondern möglichst gleichmäßig in alle Richtungen.

Mit einem Pinsel und etwas Epoxidharz werden die Pakete auf die Reparatur aufgelegt und angedrückt bzw. mit dem Pinsel angetupft. Mit einer Entlüfterrolle haben wir dann noch Luftblasen herausgerollt, wobei darauf zu achten ist, dass Ihr nicht zu viel Druck auf die Reparatur ausübt, damit das Plättchen, welches ja nur mit Klebeband befestigt ist, sich nicht von der Rückseite löst. Zum Guten Schluss wurden die beiden Reparaturstellen mit Abreissgewebe abgedeckt.

nachbessern & Spachteln Teil 2 (07/07/2021)

Nachdem wir das Abreissgewebe entfernt haben, wurde mit dem Rakel die Unebenheiten der Repartur überprüft - wir sind sehr zufrieden mit dem Ergebnis. Es fehlen lediglich einige Zehntel Material die wir später mit dem Spachtel nachgetragen werden, um eine ebene Fläche zu bekommen. Allerdings mussten wir im Bereich des Einfüllstutzens an Deck nochmal ein wenig das Laminat von oben anschleifen und mit angedicktem Epoxidharz verfüllen, da durch den Kantenversatz das Laminat nicht vollständig die Reparatur abgedeckt hat. Zusätzlich haben wir noch eine Lage Glasgelege zugeschnitten und von oben über das Loch drapiert und mit Abreissgewebe versehen.

Mit einem Exzenterschleifer und 80er Schleifpads haben wir die Wandung und die Reparatur übergeschliffen, um es für die zweite Lage Spachtelmasse vorzubereiten. Nachdem alles gesäubert und entfette war, konnten wir wieder mit dem Rakel die Spachtelmasse aufbringen.

Schleifen & Spachteln Teil 3 (24/07/2021)

Wir waren am überlegen, ob es sich lohnt von dem erneuten Schleifen und Spachteln ein Update zu bringen, da sich die Arbeitsschritte halt einfach wiederholen. Dennoch haben wir uns der Vollständigkeit halber dafür entschieden, um den Aufwand zu erfassen.

Mittlerweile stellt sich eine schöne gleichmäßige Wandung dar mit fließenden Übergängen, aber wir sind noch nicht am Ende angelangt. Eine weitere Lage Feinspachtel werden wir als Abschluss aufbringen müssen, um die verbleibenden Riefen und "Pin holes" und Poren auszugleichen. Wir sind nach wie vor von dem Fairing Compound von AWL begeistert, da er sich wirklich gut anmischen, verarbeiten und vor allem Schleifen lässt. Die Radien rund um den Kettenkasten, sowie den verlängerten Stringern haben wir mit einem Spartel grob vormodelliert bzw. abgezogen und da sich mit den Maschinen keine Radien ausarbeiten lassen, wurde mit 80er Schleifpapier und den Händen die gewünschte Radienform hergestellt.

Schleifen des inneren Kajütaufbaus (16/04/2022)

Das Schleifen der Garderoben und der WC-Wandung hat uns daran erinnert, dass wir im Bereich der Vorschiffskoje noch einen Teil des Kajütaufbaues anschleifen müssen. Ungeliebte Arbeiten verdrängt man schonmal gerne, jedoch werden wir keine bessere Gelegenheit finden den Rest der Vorschiffskoje im oberen Teil vorzubereiten und so haben wir uns mit einem Winkelschleifer und einer Bandfeile für die Feinarbeiten ans Werk gemacht.

Wer genau hingesehen hat, hat festgestellt, dass wir uns einen neuen Winkelschleifer mit Drehzahlregelung von Bosch GWS 7-115E zugelegt haben. Dieser hat zwar keine direkte Absaugung, erleichtert aber durch sein geringes Gewicht immens die Überkopfarbeiten. Den Absaugschlauch halten wir derzeitig noch manuell daneben, solange wir keinen Absaugaufsatz beschafft haben. Durch die geöffnete Vorschiffsluke entweicht glücklicherweise ein Großteil des Schleifstaubes selbstständig.

Vorarbeiten für die neue Kojenauflage & Verlängerung der unteren Stringer (10/09/2022)

Geplant hatten wir es an diesem Tag nicht, die Koje in den Angriff zu nehmen, aber wenn man schonmal beim Aufklarieren ist, dann halt richtig.

Gesagt getan, aber zuerst musste die provisorische Kojenauflage entfernt und alles ausgesaugt werden. Wir hatten während der Schleifarbeiten in der V-Berth nie unterhalb ausgesaugt und das konnten wir nun heute feststellen. Der gesammelte Staub aus über einem Jahr war nicht unerheblich wenig.

Nachdem alles vom Staub befreit war,haben wir angefangen die beiden Teile der ehemaligen Kojenauflage wieder hereinzutragen und einzupassen. Wir hatten beim Abschleifen der Wandung, die Schnittkanten bündig zu den Stringern entfernt, sodass nun dieser zusätzliche Arbeitsschritt notwendig wurde, um die Abmaße der neuen Auflage passgenau zu bestimmen. Die Befestigung der Kojenteile erfolgte mittels Schrauben, sowie im Trennbereich mit Ratschen- und Schraubzwingen.

Nachdem nun alles wieder in Position stand und ausgerichtet war, konnten wir mit einem Streichmaß die Kontur der Bordwandung auf die beiden Kojenteile übertragen. Diese werden später dann als Schablone dienen, bevor sie dann entsorgen werden. Wir haben uns allerdings dazu entschieden auch die Frontpartie der Kojenauflagen wiederzuverwenden, da diese weiterhin passgenau und sehr stabil sind. Die Verstärkung und das Verschließen der Durchbrüche und Öffnungen erfolgt dann mit einer zusätzlichen Hinterbaustruktur und Laminat beim Zusammenbau.

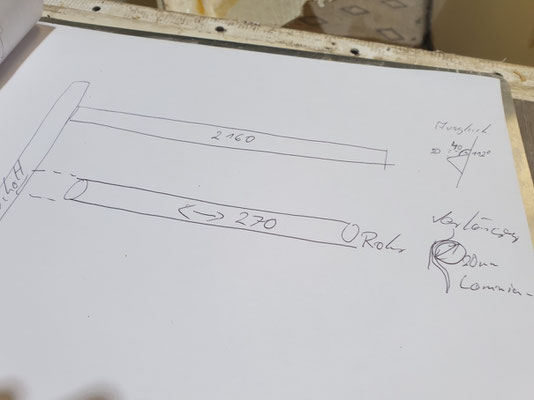

Durch den Versatz des Bogschotts nach vorne, haben wir nun ca. 200mm an zusätzliche Auflagenlänge gewonnen, die wir entsprechend bei den neuen Auflage mit vorsehen werden. Damit die Auflage dann auch im vorderen Teil ausreichend unterstützt wird, haben wir die Stringer entsprechend mit GFK-Rohr verlängert. Hierzu haben wir ein vorgefertigtes GFK-Rohr entsprechend abgelängt, angerauht und mit angedicktem Expoxidharz an die Innenbordwandung angesetzt und fluchtend ausgerichtet. Nach gut zwei Stunden haben wir dann über die beiden Rohstücke je drei Lagen Glasgewebe 0-90° 300g/m² anlaminiert und mit Abreissgewebe versehen.

Schleifen und Spachteln der unteren Stringer Teil I (18/09/2022)

In der Tat ist es immer ein kleines Ereignis wenn man Abreissgewebe entfernt. Danach sieht man, in wie weit man sauber gearbeitet hat und wie gut das Laminat von Luftblasen befreit wurde. In diesem Falle hatten wir unterhalb der Rohre eine kleine Stelle die wir aber mit etwas Anschleifen und einer kleinen Menge Epoxidharz im weiteren Verlauf nachbessern konnten. Auch wenn es nicht unbedingt erforderlich ist, das Laminat anzuschleifen wenn man Abreissgewebe verwendet, war es für uns in einem Rutsch getan, da wir die Fehlstelle sowieso anschleifen mussten. Die Rohrenden wurden dann noch mit der Bandfeile schräg weggetrimmt, damit sich später der Schlauch vom Wasseranschluss unterhalb vom Bugschott durchführen lässt.

Im nächsten Schritt haben wir dann auf unsere bewährte rosa Spachtelmasse AWLFAIR LW zurückgegriffen. AWLFAIR LW ist insbesondere für Übergänge entwickelt worden, um Konturen zu modellieren. Es können Übergange von bis zu 20mm geschaffen werden, ohne dass die Masse von sich aus durchsackt. In unserem Fall nutzen wir AWLFAIR, um einen gleichmäßigen Übergang der Rohrstücke zu den bestehenden Stringern herzustellen und um die Kontur der Auflage zu modellieren, bzw. eine ebene Fläche für die Kojenauflage zu erhalten. Aufgrund der geringen Traglast im vorderen Bereich der Koje wird dieses völlig ausreichend sein, um die Auflagefläche später zu unterstützen.

Spachteln und Vorbereiten der Auflageflächen (22/10/2022)

Unser Nachschub an Spachtelmasse ist angekommen und wir ziehen eine vorerst letzte Schicht über die Wandung und der unteren Stringer.

Nebenbei überlegen wir uns, wie wir die spätere Auflagefläche seitlich befestigen wollen und ob wir die Auflagefläche nicht doch lieber zweiteilig ausgeführt werden sollte, um für ausreichend Zugang zum Wassertank zu sorgen - was nebenbei bemerkt uns erst dazu gebracht hat die Auflagefläche auszusägen, da dieser nicht durch die Zugangsluke herausgenommen werden konnte.

Die einfachste Lösung wäre die neue und durchgehende Auflagefläche oberhalb der Stringer auf den verbliebenen Resten der alten Auflage zu platzieren und aufzulaminieren. Diesen Gedanken verwerfen wir aber wieder aus zwei Gründen: Zum einen wollen wir wie schon gesagt versuchen eine zweigeteilte Auflage zu bekommen und zum anderen bauen wir zusätzlich ca. 30mm Höhe auf, was dann zu einer Beengung des Liegeraumes in der Koje führt.

Wir entscheiden uns daher die Reste der ehemaligen Auflage mit dem Oszillierer zu entfernen und eine neue durchgehende seitliche Auflagefläche zu konstruieren (hierzu später mehr). Die Zweiteilung der Auflage wollen wir als verbesserte Variante ebenfalls umsetzen, um den späteren Zugang zum Wassertank vorzuhalten. Es gibt also noch einiges zu beachten und zu entscheiden:

- Zweiteilige Auflage, entschieden!

- Sperrholz, oder Kompositbauweise?

- Support von unten, längs oder quer?

- Übergänge und Befestigung zu den Schottwänden?

- Dreieckstank wieder verwenden und einen zusätzlichen Schwarzwassertank installieren?

Anfertigen der vorderen Sperrholzauflage (06/11/2022)

Zur Unterstützung der Liegefläche und zur Abtrennung des Stauraumes planen wir zwei zusätzliche Supports aus Sperrholz, die an die Bordwandung anlaminiert werden und die Liegefläche entsprechend gegen Durchbiegung unterstützen werden.

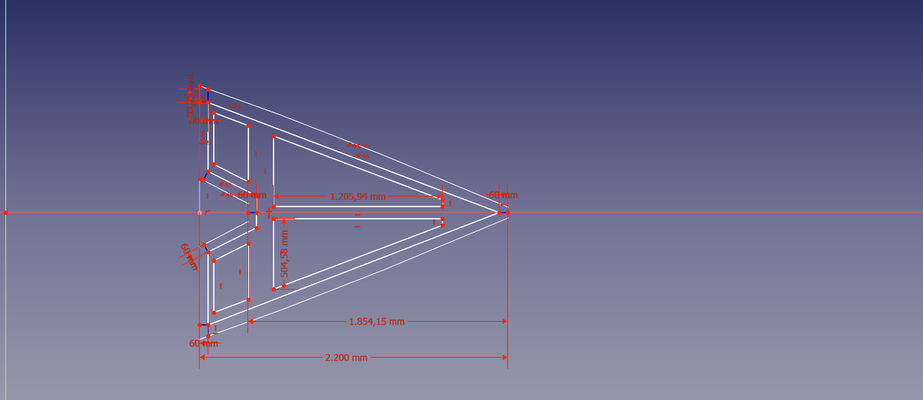

Bevor wir uns aber an die Schablonen und den Zuschnitt gemacht haben, mussten wir uns vorab sicher sein, dass Malou wirklich im Lot ist. Es war zwar weniger als 1° Abweichung von der vorderen zur hinteren Kante der Liegefläche, aber auf eine Länge von 2,20m (Liegefläche) macht dieses schonmal gute 5mm Höhenunterschied aus. Mit etwas Justage der Trailerstützen und den Auflagen war das Ausrichten dann aber recht zügig gemacht.

Als nächstes haben wir dann aus einer HDF-Platte 50mm Streifen herausgeschnitten und an die Bordwandung mit Klebeband befestigt. Mit einem Streichmaß konnten wir dann die Kontur auf die Schablone übertragen und mit einem Bandschleifer entsprechend nachbearbeiten. Das entstandene Dreieck haben wir mittels Heissklebepunkte gefügt und nochmals mit weiteren Streifen ausgesteift, um auch die Höhe der Auflage entsprechend in der Schablone zu berücksichtigen. Aus einem 18mm Sperrholz-Reststück vom Bugschottprojekt haben wir dann die Schablone mit einer Stichsäge herausgesägt und den Winkel der Bugform mit der Bandfeile nachträglich eingebracht.

Wir haben uns vor dem Einpassen aber noch dazu entschieden den unteren Bereich nicht bis zur "Kielnaht" zu verschließen, sondern einen Durchbruch (Radius) in die Auflage einzubringen, damit etwaiges Kondeswasser im Bugbereich ungehindert in die Bilge ablaufen kann. Zusätzlich können wir so auch den Wasseranschluss und die Entlüftung drunter durchführen, was ein späteres Einbringen von Löchern entfallen lässt.

Bevor wir uns dann an das Anlaminieren gemacht haben wurden noch eben alle Kanten mit einer Kantenfräse mit einem 2mm bzw. 5mm Radius besäumt.

Damit beim Laminieren nichts verrutscht, haben wir zuvor die Sperrholzauflage mit Heissklebepunkten an der Bordwandung angeheftet und dann aus 430g/m² Glasgelege jeweils drei Gelegestücke für alle vier Seiten ausgeschnitten und zusammen mit Epoxidharz vorgetränkt. Vor dem Andrapieren wurde das Sperrholz mit Harz eingestrichen und dann das Gelege an die Bordwandung und die Auflage drapiert.

Die Luftblasen haben wir zum Schluss mit einem Pinsel herausgetupft und alles wie gewohnt mit Abreissgewebe versehen.

Anfertigen der hinteren Sperrholzauflage_Teil 1 (07/11/2022)

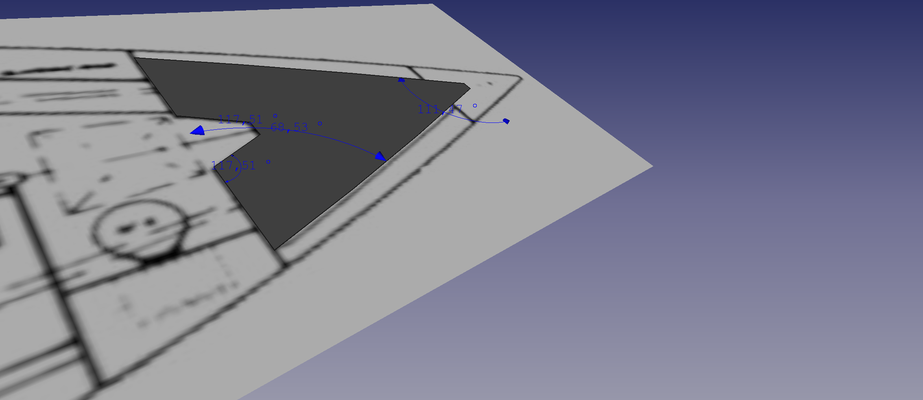

Anfänglich waren wir uns nicht ganz einig wie groß die Zugangsöffnungen der Liegefläche sein dürfen, um ausreichend Zugang zum Wassertank und den darunter liegenden Installationen zu gewährleisten, dennoch dürfen die Flächen nicht zu groß sein, damit später bei Belastungs nichts durchbiegt. Um einen Eindruck von den Flächen und der Zugangsdeckel zu bekommen, haben wir ein grobes Konzept in 3D erstellt. Den mittleren Längssteg, werden wir herausnehmbar gestalten, damit wir den Wassertank später ggf. auch einmal austauschen, bzw. reinigen können.

Zuerst aber müssen wir uns um die hintere Sperrholzauflage zur Unterstützung der Liegefläche kümmern. Hierzu werden wir wie gewohnt die Kontur der Bordwand mittels einer Schablone auf die Sperrholzplatte übertragen. Hierfür haben wir uns dieses Mal Schaschlikspieße in 20cm Länge bestellt, die wir umlaufend auf die HDF-Zuschnitte mittels Heisskleber positionieren werden. Das Prinzip ist recht simpel und ist gerade bei größeren Schablonen sinnvoll und wenn zusätzlich auch noch Störkonturen wie Stringer mit ins Spiel kommen.

Zuerst mussten wir aber die Dreicksform aus HDF-Material mit Heisskleber fügen und horizontal ausrichten. Den parallelen Abstand zu den Schotten haben wir mit dem Laser und einem Zollstock ausgemessen und mit einem Filzstift angezeichnet. Wer genau hinsieht wird feststellen, dass die grüne Linie nicht mit der Schablone deckungsgleich ist. Erst nachdem wir die Schablone an den vorderen Fussboden platziert hatten ist uns aufgefallen, dass wir den Laser nicht auf Selbstnivellierung eingestellt hatten, was den Winkelversatz erklärt. Da nun die Schablone aber bereits ausreichend steif war, konnten wir diese direkt an den Schotten parallel ausrichten.

Im Anschluss haben wir alle 50 St. Holzstäbe genutzt um die Kontur zu projizieren. Die meisten haben wir im Bereich der Stringer verbraucht, um ein weitestgehend exaktes Abbild zu bekommen. Die Abstände der Holzstäbe zwischen den Stringern konnten entsprechend vergößert werden, da es hier nicht so sehr auf die Genauigkeit ankommt, bzw. später einfacher nachgearbeitet werden kann.

Vorsichtg entfernen wir die Schablone aus dem Vorschiff und wollten diese dann auf ein Stück Sperrholz mit 15 mm übertragen. Leider mussten wir feststellen, das wir kein Material mehr in den enstprechenden Länge vorrätig hatten, sodass wir zuerst Material nachbestellen müssen.

Anfertigen der hinteren Sperrholzauflage_Teil 2 (07/01/2023)

Unser nachbestelltes Sperrholz ist eingetroffen und wir können nun die hintere Auflage anfertigen. Zum Zeitpunkt als wir uns für die 15mm Sperrholzplatte entschieden haben, wussten wir nicht um die doch recht eingeschränkte Materialverfügbarkeit hier im Süden von AW100 Sperrholz. Uns blieb somit nichts anderes übrig, als das Material bei unserer ursprünglichen Quelle in Hamburg (Kurt Behn) zu bestellen. Aber auch hier war das 15mm Material nicht lieferbar, sodass wir dann auf 18mm Material ausweichen mussten - Zumindest haben wir nun Material und können weiterzumachen.

Vorsichtshalber haben wir im ersten Schritt auf den mitgelieferten MDF-Schutzplatten die Kontur der "Schaschlik-Schablone" übertragen und als eigentliche Schablone genutzt. Im Nachgang war es nicht notwendig, aber lieber einen Schritt mehr und dafür passgenau.

Mit dem Laser haben wir die Auflage ausnivelliert und anschließend auf die 18mm Platte übertragen. Mit der Stichsäge, die wir auf den Winkel der Bugform eingestellt haben (20°), konnten wir die Auflage recht zügig aussägen. Mit der Kantenfräse wurden noch die Kanten abgerundet und im Vorschiff eingepasst. Mit der Bandfeile mussten noch die Stirnseiten etwas nachgearbeitet werden, aber dann hat alles gepasst.

Aufgrund der guten Zugänglichkeit, ohne die Auflage in Position zu haben, konnten wir den Bilgenbereich unterhalb des Fussbodens noch gut erreichen und haben uns dazu entscheiden die Bilge in diesem Bereich vorab anzuschleifen, zu reinigen und mit zwei Schichten Epoxy-Primer zu versehen. Die Trocknungszeit zwischen den Anstrichen haben wir dazu genutzt, um die kleine Aussparung für den Fussboden mit dem Oszillator in das Sperrholz einzubringen, sowie die Bordwand mit Epoxidharz vorzutränken.

Mit eingedicktem Epoxidharz wurde im Anschluss die Auflage eingesetzt und mit einem Spartel die notwendigen Hohlkehlen modelliert.

Das Glasgelege besteht pro Verbindung aus drei Lagen bidiagonalem Glasgelege +-45° 600g/m² mit abnehmender Breite, damit das Gelege sauber ausläuft und möglichst ein glatter Übergang entsteht.

Die zugeschnittenen acht Glasgelege-Pakete haben wir anschließend auf einer LD-PE Folie vorgetränkt und dann direkt auf die Bordwand und Auflage drapiert. Aufgrund der konkaven Innenwandung haben wir mit einer größeren Entlüfterrolle immer von innen nach außen gearbeitet, sodass sich das Gelege sauber ohne Falten zu bilden an die Wandungen anlegt. Das gleiche Vorgehen haben wir zum Schluss noch mit dem Abreissgewebe durchgeführt und warten nun bis das Harz ausgehärtet ist.

Eine kleine Konzeptänderung hat sich die Tage noch ergeben. Anfänglich hatten wir geplant einige Teile der ehemaligen vertikalen Struktur wiederzuverwenden, wie in vorherigen Abschnitten dieses Kapitels geschrieben. Das war in der Tat der Plan, jedoch erscheint es uns nicht richtig, die alten ausgesägten Teile wiederzuverwenden. Insbesondere da die Arbeiten mit dem Sperrholz sehr einfach von der Hand gehen und dann kein "Flickenwerk" aus unterschiedlichen Werkstoffen entsteht. Also werden wir die vertikalen Strukturelemente ebenfalls aus zwei kleinen Sperrholzplatten anfertigen, die wir dann mit den Schotten, der Auflage und dem Fussboden verbinden werden.

Verbindungswände zu den Schotten (04/02/2023)

Es ist immer wieder ein kleiner Motivationsschub, wenn sich langsam die Puzzelteile zu einem Gesamtbild zusammenfügen und damit ein optischer Fortschritt erzielt wird.

Aus 18mm Sperrholz sägen wir uns die beiden Bretter mit der kleinen Akku-Kreissäge zu. Hierzu mussten wir vorab den Winkel zwischen Schottwand und der Auflage ausmessen (63°), damit die Bretter später plan an den Wänden anliegen. Zusätzlich mussten wir noch die Kontur vom Fussboden übertragen und mit dem Oszillierer die entsprechende Stärke vom Fussboden abtragen, damit ein "nahtloser" Übergang von Wandung zum GFK-Fussboden möglich wird.

Nachdem soweit alles zugesägt und eingepasst war, konnten wir mit einem Streichmaß die Mitte der Stirnseiten auf die Wandungen übertragen und mit einem 3mm Holzbohrer vorbohren. Mit einem Senker haben wir dann noch die Bohrungen für die Senkkopf-Edelstahlschrauben angesenkt, damit diese später bündig abschließen und das Material nicht unschön verformt wird. Pro Stirnseite werden die Bretter mit je fünf Schrauben zu den Wandungen verschraubt und zusätzlich mit eingedicktem Epoxidharz versehen. Die Fügeflächen inkl. dem Fussboden haben wir vorab mit flüssigem Harz vorbehandelt, damit das Harz auch in die tieferen Schichten eindringen kann und sich die Materialien gut miteinander verbinden - Das vorher alle Flächen vorab angeschliffen und mit Aceton gereinigt wurden, ist uns im Eifer der Artikelerstellung entfallen und wir wollen es an dieser Stelle erwähnen.

Im Fügebereich des Fussbodens mussten wir mit ein paar Schrauben nachhelfen, damit sich das GFK bündig an die Aussparung der Bretter anlegt. Den Übergang werden wir zu einem späteren Zeitpunkt noch mit Glasgelege verstärken, damit sich später keine unschönen Risse bilden können, die durchaus durch die Bootsbewegungen passieren können. Zum Schluss haben wir noch das überschüssige Epoxidharz entfernt und freuen uns allmählich über das sich langsam vervollständigende Puzzel der Vorschiffskabine.

Support & Schablonen (01/05/2023)

Damit sich der Wassertank später ohne Schwierigkeiten zum Reinigen entfernen lässt, wollen wir mittig zwischen der vorderen und der hinteren Kojenbegrenzung einen herausnehmbaren Längsbalken einsetzen der als Träger für die beiden Kojenauflagen dient. Den Längsträger werden wir aufgrund der Zugänglichkeit erst zu einem späteren Zeitpunkt einbauen und behelfen uns solange mit zwei kleinen anlaminierten Sperrholz-Supports zwischen die wir eine Querstrebe befestigen haben.

Mit dieser mittigen Unterstützung können wir uns nun an das Werk machen und die Schablone auf der Backbordseite anfertigen. Als Erstes haben wir uns mit dem Linienlaser die Mitte der Kojenauflage angezeichnet und dann mit dem Auslegen der MDF-Streifen entlang der Vorschiffskontur begonnen. Die einzelnen Schablonteile werden mit Heisskleber in Position gehalten und zusätzlich mit Verstrebungen versehen.

Als Nächstes werden wir die Auflage aus 10mm Sperrholz heraussägen und uns dann an die Steuerbodseite machen.

Schablonen & Sperrholzauflage (06/05/2023)

Je genauer die Schablonen erstellt werden, umso weniger nachträgliche Einpassarbeiten sind notwendig. In Falle der Auflagen ist es uns fast auf Anhieb gelungen die Kontur passgenau herzustellen. Das überschüssige Material im Kopfbereich haben wir absichtlich etwas überstehen lassen, um es später mit einem Bündigfräser (Oberfräse) exakt auf die Kontur der vertikalen Wandung zu trimmen.

Mit der Auflage an Backbord in Position machen wir uns dran auch die Schablone für die Steuerbordseite anzufertigen, auszusägen und einzupassen.

Auch wenn es nun schon wieder etwas mehr nach einer Koje aussieht, fehlen noch wesentliche Einbauelemente wie der Längsträger und auch die Leisten an den Schottwänden, sowie die Einlegeböden im Bilgenbereich. Erst wenn alle Einbauten platziert sind, werden wir die endgültigen Ausschnitte, Zugangsdeckel und Belüftungsöffnungen festlegen.

Einlegeböden & längsTräger (11/06/2023)

Bevor wir nun die Sperrholzauflagen in handhabbare Teile segmentieren und die Grundkontur an die Wandung anlaminieren, müssen vorab noch die Unterstützungsprofile (25x25mm Lärchenholz) im Kopfbereich an die Schottwand angebracht, sowie die Bilge und die Seitenteile mit Epoxid Primer gestichen werden. Die Übergänge des Glasgeleges verschlichten wir vorab mit Spachtel (AwlGrip 7222/8200). Zusätzlich benötigen wir noch im Kopfbereich zwei Einlegeböden aus 10mm starkem Sperrholz, sowie die Ausschnitte für die Zugangsklappen, die später noch folgen.

Zur mittigen Unterstützung der Auflagen haben wir uns überlegt, einen herausnehmbaren Längsbalken zu konstruieren, um den Zugang zum Wassertank sicherzustellen und später auch einmal ein Herausnehmen des Gleichen zu ermöglichen.

Der Längsträger besteht aus drei Streifen á 18mm Sperrholz, die wir mit Epoxidharz und Silica zusammengefügt haben. Der Träger wird später ein Abmaß von 54x45x1600mm haben. Das Projekt Längsträger lassen wir nach dem Zusammenfügen aber bis auf weiteres ruhen und kümmern uns zuerst um die Vorbereitung der Bilge und der Seitenteile, sowie dem Zusägen der Leisten und der Einlegeböden.

Primern der Bilge und der Einlegeböden (09/07/2023)

Unter dem Kopfbereich der Koje wollen wir Stauraum schaffen. Zum einen für Kleidung und zum anderen überlegen wir auf der Steuerbordseite einen kleinen "custom made" Schwarzwassertank zu installieren. Die Einlegeböden aus Sperrholz, der Bilgenbereich, sowie die Lärchenleisten für die Aufnahme der Bretter bekommen vorab die gleiche Behandlung aus je drei Schichten Epoxy Primer. Die erste Schicht des 2K Primers wird zusätzlich mit Verdünner angesetzt, damit der Primer gut in das offenporige Sperrholz einziehen kann. Der Primer wurde von uns in den Ecken und Kanten mit dem Pinsel vorgestrichen und die Flächen dann im Nachgang mit einer lösemittelbeständigen Schaumstoffrolle. Zeitlich liegen zwischen den Aufnahmen des ersten und der beiden weiteren Anstriche 7 Tage. Der zweite und dritte Anstrich erfolgte später "nass in nass" mit einer Ablüftzeit von guten drei Stunden. Allerdings neigt Holz (insbesondere Sperrholz) dazu, seine Fasern aufzustellen, sobald die Oberfläche benetzt wird, was sich später in der Oberflächengüte zeigt. Um dieses zu vermeiden ist ein zusätzliches Anschleifen der Oberfläche nach der Austrockung des ersten Grundanstrichs notwendig.

Die Lärchenleisten für die Einlegeböden haben wir zusätzlich mit Epoxidharz eingesetzt, damit sollte auch später bei Schiffsbewegung nichts mehr "knarzen".

Sobald der Primer getrocknet und die Bodenbretter eingebaut sind, werden wir uns an die seitlichen Zugangsklappen heranwagen. Hierfür haben wir uns vorab zu Testzwecken eine Schablone aus Kiefernsperrholz angefertigt, um die Abmaße vor Ort zu sehen. Für den sauberen Ausschnitt wollen wir eine kleine Oberfräse mit einem Planfräser zum Einsatz bringen. In wie weit wir auf die Stichsäge verzichten können, werden wir im nächsten Update berichten.

Längsträger zur mittigen Unterstützung (19/11/2023)

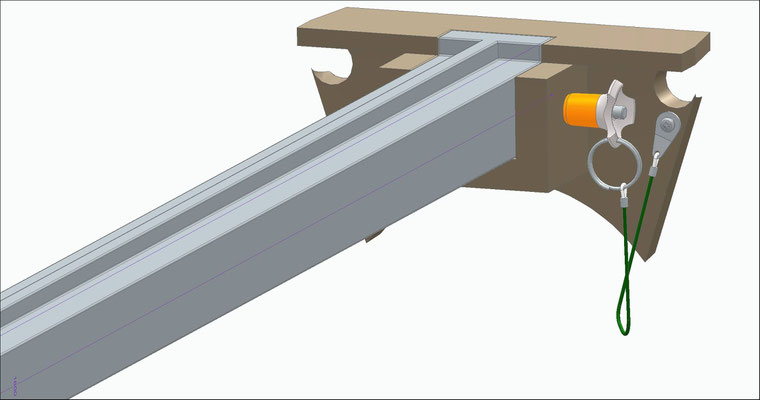

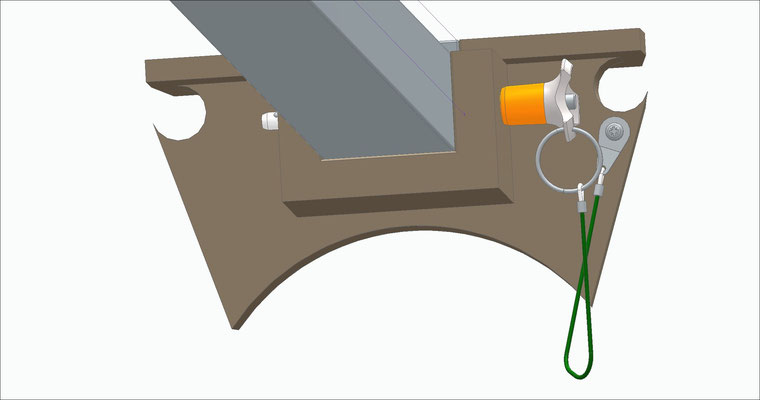

Nachdem wir ja schon im Juni mit diesem Projekt geliebäugelt haben - die Auflagen mit einem mittleren Support-Balken zu realisieren - ging es für uns nun ans Werk. Vorab sei angemerkt, dass wir das Konzept (vgl.Juni-Eintrag "3D Ansicht") wie hier gezeigt etwas abgewandelt haben, in Hinblick auf die vordere und hintere Befestigung/Aufnahme vom Balken. Wir sind bei der Umsetzung auf eine vermeidlich einfachere Lösung mit s.g. Balkenverbindern (Sherpa XS) gestoßen, die aber ein anderes Vorgehen bzw. eine andere Befestigungsart voraussetzt. Anstatt die Aufnahmen aus Sperrholz anzufertigen und mit einem Sicherungsstift zu sichern, werden wir nun eine Frässchablone erstellen und sowohl in die Balkenenden, als auch in die Kojenschotten jeweils Einfräsungen vornehmen, um die Beschläge bündig einzulassen. Das Gute an dieser Verbindungsart ist es, dass diese unsichtbar ist und ohne zusätzliche Störkonturen (in unserem Falle die Halterungen) auskommt.

Den Längsbalken wollen wir aus Douglasienholz herstellen, da dieser noch als Reststück vorhanden war und sich im Laufe des Projektes gut bewährt hat, als temporäre Auflage in der V-Berth. Mit einer zusätzlichen Sperrschicht aus Epoxidharz und Laminat wird auch Douglasienholz im Innenraum ausreichend vor Feuchtigkeit geschützt und stoßfest sein.

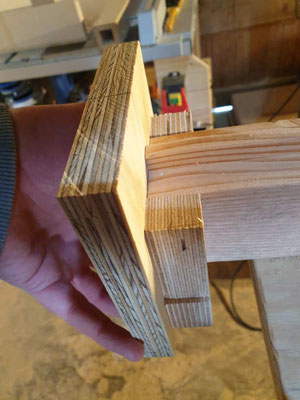

Zuerst haben wir den Balken auf die entsprechende Dicke abgehobelt, in unserem Falle 70x60. Mit dem neuen Frästisch haben wir dann in mehreren Durchläufen den mittleren Steg herausgefräst. Dieser soll später dazu diesen, dass die Auflagen nicht aneinanderstoßen und immer gut geführt an dem Längsbalken bündig anliegen.

Für die Frässchablone haben wir uns aus einem Reststück Sperrholz und Multiplex die Fräsplatte, sowie die äussere Begrenzug und Anschläge zugesägt. Mit etwas Sekundenkleber ist dies ein leichter Akt und hält ausreichend gut. Etwas kniffelig war lediglich die Ausrichtung und die Befestigung der Schablone auf den Stirnenden des Balkens. Unter Zuhilfenahme von zwei Schraubzwingen und einem "Trial-& Error" Ansatz haben wir die Position im zweiten Anlauf gefunden und im gleichen Zuge um den Balken herum kleinere Stücke Multiplex aufgeklebt, um die gleiche Position auch auf der anderen Seite des Balkens zu übertragen. Jetzt da die Frässchablone soweit einsatzbereit war, konnten wir die Vertiefung in mehreren Durchgängen mit der Oberfräse einbringen. Das Ergebnis kann genauer nicht werden und wir freuen uns schon die Schablone etwas zu modifizieren, um diese dann an den Schotten zum Einsatz zu bringen.

Beim nächsten Update müssen wir ein paar Bilder nachreichen, da unsere Kamera Ihren Dienst quittiert hat. Daher unterbrechen wir kurz und machen nächste Woche erst weiter.

Einbau Längsträger (23/12/2023)

Die zuvor angefertigte Schablone konnten wir mit einer kleinen Modifizierung in der Höhe wieder zum Einsatz bringen. Durch den 10mm Steg in der Mitte des Längsträgers mussten wir diese mit kleinen Unterleghölzern (Holzspartel) ausgleichen. Mit dem Linienlaser haben wir nochmal die Mitte überprüft und die Schablone mit kleinen Holzschrauben an der Schottwand und später an dem vorderen Support befestigt. Wie so oft dauert die Vorarbeit länger als der eigentliche Arbeitsvorgang. Innerhalb von wenigen Minuten waren die beiden Taschen mit der Oberfräse eingebracht.

Da wir die Taschen von oben durchgefräst haben ist aber nun ein Spalt über den Beschlägen entstanden, den wir offen gesprochen nicht einkalkuliert hatten. Diesen werden wir aber mit passenden Holzstücken ausbessern, sodass der Spalt später nicht mehr sichtbar ist.

Jetzt wollten wir aber wissen, ob der Längsträger von der Höhe passt und sich der Träger leicht einbauen lässt und haben hierzu temporär die Beschläge aufgeschraubt. Der Träger sitzt zwar stramm, lässt sich aber mit der Hand einsetzen und auch gut herausnehmen. Es ist aus unserer Sicht der "perfekte" Sitz, da wir auch keine klappernden Einbauten an Bord haben wollen.

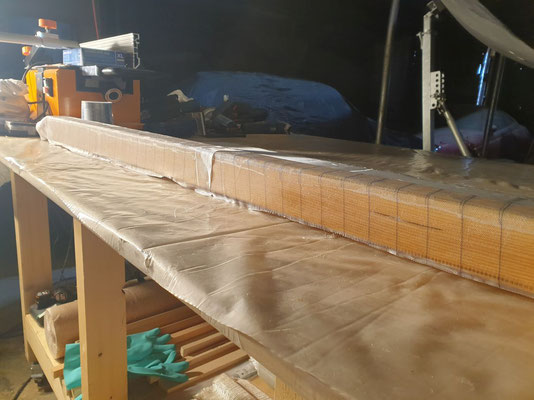

Da der Träger aus einem mittelfestem Holz (Douglasie) besteht, wollen wir Ihn stoßfester und gleichzeitig "wasserfest" machen, damit er beim späteren Handling nicht beschädigt wird und Ihm die Feuchte nichts mehr anhaben kann. Hierzu werden wir um den gesamten Körper einige Lagen 163g/m² Glasfilamentgewebe (0-90°) aufbringen und ihn anschließend lackieren. Bevor wir mit dem Laminieren angefangen haben, mussten zuerst die Beschläge entfernt und die Kanten mit einem 6mm Radius abgerundet werden. Aufgrund der Temperaturen mussten wir mit einem Heizlüfter etwas nachhelfen, damit das Epoxid sich besser verarbeiten lässt und nicht gleich beim Auftragen auf dem Träger "erstarrt". Mit Aceton wurde der Träger entfettet, mit Epoxidharz vorbehandelt und die ersten beiden Gewebelagen aufgelegt und wie immer gut entlüftet, damit keine Luftblasen entstehen und das Gelege auf dem Material anliegt. Zum Schluss wurde alles mit Abreissgewebe abgedeckt und darf nun bis nach Neujahr aushärten.

Wir wünschen allen vorab eine frohe und besinnliche Weihnachtszeit, sowie einen guten Rutsch ins neue Jahr!

Dana & Günter

Längsträger & Beschläge (06/01/2024)

Ein frohes neues Jahr gefolgt von einigen Ereignissen, lässt und derzeitig nur begrenzten Spielraum, um unser Projekt voranzubringen. Nichtsdestotrotz finden wir zwischenzeitlich etwas Zeit auch an Malou weiterzuarbeiten und so auch heute:

Aufgrund der doch recht kleinen Radien und den niedrigen Temperaturen waren wir gespannt, ob sich das Laminat sauber um den Balken gelegt hat und ausgehärtet ist. Beides können wir nun mit einem klaren "Ja" bestätigen, auch wenn sich das Laminat an eine kleinen Stelle vom Balken abgelöst hat und die Lufteinschlüsse sichtbar sind. Das werden wir nochmal nachbessern dürfen. Da wir schon über kleine Reparaturen sprechen, haben wir auch ein weiteres Schönheitsmakel was wir an den Beschlägen ausbessern wollen. Durch den fehlenden oberen Anschlag an der Frässchablone haben wir von oben in das Material gefräst, was nun einen Spalt hinterlassen würde, wenn wir es nicht mit Material wieder auffüllen würden. Hierzu haben wir zwei kleine Stücke Sperrholz zurechtgetrimmt und mit Epoxidharz eingesetzt. Damit sichergestellt ist, dass die Beschläge später auch passen haben wir diese in Klarsichtfolie eingewickelt und bis zum Aushärten an Ort und Stelle belassen.

In der Zwischenzeit haben wir den Balken aus optischen Gründen mit etwas Feinspachtel versehen, den wir bestellt hatten. Das Ganze hatte mehr den Zweck, sich mit dem Material vertraut zu machen, als den Balken auf Hochglanz bringen zu wollen. Den Feinspachtel haben wir eigentlich für die Wandungen im Bereich der Vorschiffskoje beschafft, um die Unebenheiten auszugleichen. Von der Verarbeitung her ist dieser Feinspachtel wesentlich leichter zu verarbeiten als der LW Spachtel von AWL mit dem man aber ja auch 20mm ohne "Durchsacken" vom Material, überbrücken kann.

Zugangsöffnungen Teil I (18/02/2024)

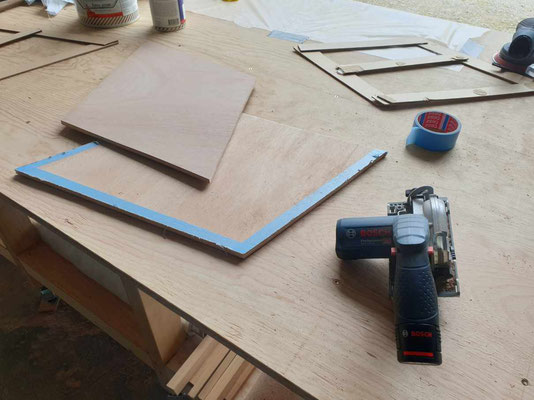

Bevor wir die Auflagen positionieren und den Bilgenbereich streichen, wollen wir zuerst noch die Ausschnitte für die seitlichen Zugangsklappen einbringen. Da wir mit bündig eingelassenen Klappen planen, müssen die Ausschnitte recht gleichmäßig sein, sodass wir hier erneut die Oberfräse mit einer Schablone zum Einsatz bringen anstatt einer Stichsäge.

Hierfür sägen wir ein Stück MDF-Platte zurecht, sowie die äußeren Anschlagstücke die als Begrenzung für die Oberfräse dienen. Nachdem alles ausgerichtet und alles angezeichnet ist kleben wir die mit etwas Sekundenkleber die Begrenzungsstücke in Position fest. Da MDF beim Fräsen doch recht stark staubt haben wir die Arbeiten nach draußen verlegt und fräsen nun in sechs Durchgängen durch das Material durch. Das mittlere Reststück werden wir weiterverwenden zur Vergrößerung der Auflagefläche für die Oberfräse.

Um die Schablone in Position zu halten, bringen wir vier Bohrungen ein und senken diese an, damit keine exponierten Konturen entstehen und die Oberfräse glatt über die Schablone geführt werden kann.

Nachdem wir die Positionen festgelegt haben befestigen wir nun die Schablone mit Holzschrauben an der Kojenwandung. Insgesamt sollen es vier Zugangsöffnungen sein, die wir einbringen wollen, daher muss vorab alles korrekt ausmessen und festgelegt sein. Ein Zurück ist dann kaum noch möglich, daher sind wir sehr gespannt ob es uns gelingen wird.

Mit der mittleren Auflage (Reststück) in Position und festgeschraubt, machen wir vorsichtig den ersten Fräsvorgang mit sehr geringer Frästiefe. Nachdem dieser erfolgreich war haben wir die Schnitttiefe um das Doppelte erhöht, allerdings auf maximal 1,5 mm. Bei einer Plattenstärke von 18mm kann man sich ungefähr ausrechnen wie viele Fräsvorgänge notwendig waren, um durch das Material zu fräsen. Den letzten Fräsvorgang haben wir dann so gewählt, dass nur noch ca. 0,2-0,3 mm des Materials vorhanden war - gerade soviel, dass das mittlere Stück nicht herausfällt. Mit einer Lampe von außen konnten wir gut sehen, wann es soweit war, um dann das mittlere Stück von Hand durchzudrücken.

Insgesamt wiederholen wir den Vorgang noch drei weitere Male und sind mit dem Ergebnis sehr zufrieden. Die Schablone werden wir nun etwas modifizieren und die Begrenzung etwas vergrößern, um noch die umlaufende Vertiefung als Anschlag für die Klappen einzufräsen.

Zugangsöffnungen Teil II (24/03/2024)

Bevor wir die umlaufende Vertiefungen für die Klappen einbringen, musste die Schablone von der äußeren Begrenzung her vergrößert werden. Hierzu haben wir kleine MDF Streifen zurechtgesägt und wiederholt mit Sekundenkleber winklig aufgeklebt. Die Position der Schablone war durch die Bohrungen leicht wiederzufinden, sodass wir dann mit etwas Vorsicht die Oberfräse mit einem 20mm Planfräser zum Einsatz bringen konnten und haben dann alle vier Öffnungen hiermit bearbeitet. Die plane Anlage der Klappen war uns wichtig und so wurde immer wieder von der Tiefe nachgestellt und dann ist es uns doch einmal passiert, dass sich die Begrenzung etwas gelöst hat und wir dadurch dann eine leichte Kurve eingefräst haben. Mit Etwas Spachtel konnten wir das Malheur aber schnell beheben und unsichtbar machen. Mit dem Deltaschleifer haben wir dann alle Kanten und Flächen nochmal kurz durchgeschliffen und den Rest des Spachtels verteilt, um Löcher und Übergange auszufüllen. Im nächsten Schritt werden wir uns um die Klappen kümmern, die aus 10mm starkem Sperrholz angefertigt werden sollen und mit Scharnierbändern befestigt werden. Zusätzlich werden wir den Übergang zum Fußboden mit Gelege versehen um alles wieder untrennbar miteinander zu verbinden.

Zugangsöffnungen Teil III & Längsbalken (28/04/2024)

Der April hat uns dieses Jahr mit sehr kaltem Wetter überrascht und viel Aufwand betreiben lassen, um voranzukommen. Die Teilprojekte des Längsbalkens und auch der Zugangsöffnungen konnten wir weitestgehend abschließen und konnten dann sogar an einem Wochenende das erste Mal unsere neue Lackierpistole am Längsbalken testen.

Die V-Berth Front haben wir mit Laminat überzogen, da das Sperrholz doch sehr empfindlich für Stöße ist und wir uns hiermit erhoffen, eine kleine Barriere zu schaffen und nicht gleich beim ersten Stoß eine "bleibende Erinnerung" im Material zu hinterlassen.

Den Übergangsbereich von Bordwand und Schott haben wir auch gleich noch mit etwas Spachtelmasse versehen, um die Bilge später einfacher reinigen zu können. Die Teilprojekte ob, Lackieren oder Laminieren sind immer mit Wartezeiten verbunden und wenn dann auch noch die Wetterlage das Trocknen beeinflusst, hat man nebenbei auch mal Zeit um andere Projekte vorzubereiten, oder auch einfach mal die Spargelzeit hier in der Nähe von Schrobenhausen zu genießen. Wir freuen uns jetzt auf das wärmere Wetter und die anstehenden Projekte, wie das Anfertigen der Klappen und der Aufnahmen für den Wassertank in der Vorschiffsbilge.

ZUgangsöffnungen Teil IV & Klappen (15/06/2024)

Zuerst haben wir das Abreißgewebe entfernt und das überschüssige Laminat über den Öffnungen mit dem Oszillator "grob" herausgetrennt. Die Feinarbeiten konnten wir dann mit dem Multitool und einem Rundschleifaufsatz vornehmen. Interessant wurde es dann eine Schablone für die Klappen anzufertigen - aufgrund vom Rezess konnten wir nicht von hinten anzeichnen, sodass wir uns für die Variante mit Packpapier und Bleistift von vorne entschieden haben. Die Kontur konnte dann auf ein Reststück Sperrholz übertragen und ausgesägt werden. Im Anschluss wurden auf dem Frästisch die Ecken der Sperrholzschablone mit Hilfe einer Radienschablone in 10mm Radien "umgewandelt". Dank der Schablonentechnik sind alle Öffnungen identisch, sodass wir die grob zugeschnittenen Brettchen einfach mit doppelseitigem Klebeband auf der Sperrholzschablone befestigen konnten und diese nacheinander nur noch konturfräsen mussten.

Im Anschluss wurde noch jeweils ein "Fingerloch" in jede Klappe eingebracht. Hierfür haben wir ein 25mm Forstnerbohrer verwendet, der zuerst von der Vorderseite angesetzt und bis zur Hälfte "angebohrt" und dann zum Schluss nochmal von der Rückseite vollständig durchgebohrt wurde, um Ausrisse zu vermeiden. Die Brettchen/Klappen haben wir zum Schluss noch ringsherum mit einem 6mm Radienfräser auf dem Frästisch nachbearbeitet, um alle Kanten abzurunden.

Beim "Einlegeversuch" haben wir testweise ein Reststück Scharnierband unter eine Klappe platziert, um die Höhe zu kontrollieren. Die Höhe passt und optisch sieht es auch ordentlich aus. Natürlich lassen sind auch andere "unsichtbare" Scharniere einsetzen, jedoch finden wir passen herkömmliche Scharniere besser zu Malou, als solche aus der neueren Generation. Zusätzlich haben wir uns entschieden (auch wenn Magnete an Bord nicht gern gesehen sind) an den Ecken der Klappen und in den Öffnungen kleine Neodym-Magnete einzulassen, welche die Klappen sicher in Position halten werden.

Die Klappen werden wir entgegen unserer ersten Meinung nun doch in Holzoptik belassen und diese später mit PP-Klarlack überziehen. Das wird aber nochmal ein eigenes Kapitel werden. Wenn schon Holzoptik, dann auch richtig!

ZUgangsöffnungen Teil V & Klappen (24/07/2024)

Wie schon angekündigt werden wir dem Lackaufbau (Klarlack in Seidenmatt-Optik) in einem separaten Kapitel vorstellen. Wer schon mal Klarlack "richtig" verarbeitet hat, wird wissen was es heißt Geduld und Zeit aufzubringen, damit sich der gewünschte Effekt einstellt. Meine speziellen Erfahrungen hiermit haben bereits in jungen Jahren begonnen, als ich den Vereinspiraten mit neuem Klarlack versehen habe und man mir später mit etwas Ironie zum "Antirutschbelag" gratuliert hat. Das sind Lebenserfahrungen, die man nicht vergisst und umso größer ist die Herausforderung nach 35 Jahren diese Re-Challenge in einem separaten Kapitel anzugehen (folgt baldig).

In diesem Update seht Ihr daher vorab schon mal das Ergebnis, ohne dass wir im Detail auf die einzelnen Schritte näher eingehen. Dennoch um die "Nerven" zu schonen und um die Wartezeiten zwischen den aufgebrachten Schichten für die Trocknung zu reduzieren, haben wir uns ein Hilfsmittel in Form von einem "Lackierrahmen" überlegt, welches uns ermöglicht beide Seiten der Klappen gleichzeitig zu lackieren und somit wertvolle Zeit einzusparen. Der Rahmen besteht aus MDF-Restmaterial, welches wir in Streifen zugeschnitten haben und mit Sekundenkleber und Überlappungsplättchen fixiert haben (hält sicher). Um die Klappen nun im Rahmen spannen zu können nutzen wir pro Seite jeweils zwei Nägel (2mm) die wir nur leicht in die Seiten der Klappen von Hand eindrücken, ohne die Stirnseiten allzu sehr zu beschädigen. So können wir beide Seiten gleichzeitig lackieren und trocknen lassen, was eine erhebliche Zeitersparnis mit sich bringt.

Die verbleibende Trocknungszeit haben wir genutzt, um die Front der V-Berth für den Lack vorzubereiten. Hierzu haben wir die Front mit Feinspachtel versehen und nach dem Trocknen mit unserem Deltaschleifer eben geschliffen und von Hand die Ecken nachbearbeitet. Das Ganze mussten wir an einigen Stellen bis zu drei Mal wiederholen, bis sich die gewünschte Ebenheit eingestellt hat und die Oberfläche für den Epoxid-Primer vorbereitet war. Um nun nicht durch umherfliegenden Staub noch auf den letzten Metern Einschlüsse im Klarlack zu bekommen, haben wir die Lackieraktivitäten der Klappen nach Hause in den Keller verlegt. Dieses hat ebenfalls den Vorteil, das wir auch Abends in der Woche noch eine Lackschicht aufbringen konnten, ohne bis zum nächsten Wochenende warten zu müssen.

Wir wünschen vorab allen einen guten Start in die bevorstehenden Ferien und den wohlverdienten Urlaub!