Bugschott & Kettenkasten

...was ist die richtige Variante?

Wir haben uns entschieden bei Malou einen Kettenkasten zu installieren, da wir zum einen sowieso das Bugschott versetzen mussten aufgrund der geplanten Verlängerung der Vorschiffskoje und zum anderen, weil wir nicht jedes Mal zum Ankern mit einem 15 kg Anker und einer 15m Kette an Deck "rumjonglieren" wollen. Zusätzlich wollen wir später den Anker auf einer Bugrolle lagern. Hierzu mehr zum gegebenen Zeitpunkt und in einem separaten Kapitel.

Vorweggenommen, wir haben uns aufgrund der Platzverhältnisse für eine manuelle Variante, ohne elektrische Ankerwinsch und ohne Zugangsklappe von Deck aus entschieden. Die Entscheidung ist uns einfach gefallen, da selbst mit einer vertikalen Winsch im Kettenkasten die Fallhöhe der Kette zu gering wäre und zum anderen, das Einbringen von Klappen immer eine Materialschwächung darstellt, mal abgesehen von dem Aufwand zur Herstellung und Abdichtung der Klappen. Wir werden mit einer Decksklüse und einem Kettenstopper an Deck Vorlieb nehmen. In diesem Kapitel geht es jetzt aber erst einmal um das neue Bugschott und den Einbau des Kettenkastens. Los geht's!

Fortschritt

80 %

prozentualer Fortschritt anhand des geplanten Aufwandes

Kosten

280 €

bislang angefallene Kosten, ohne Einmalkosten für Werkzeuge, Stromkosten und Schutzausrüstung

Stand

31.05.2021

letzte Aktualisierung des Seiteninhaltes

Dauer: 34 Std (bislang)

Kosten: 64€ (Sperrholz), 5€ (MDF-Platte), 10€ (Schleifmittel), 17€ (Reinigungsmittel), 8€ (Klebesticks & Klebeband), 108€ (Epoxidharz, Silica, Abreissgewebe & Gelege), 44€ (Pinsel, Mixbecher und Velour-Rollen, Spartel und Mixstäbe, Spritzbeutel, Baufolie), 24€ (2K Epoxy-Primer, Verdünner)

Material: Sperrholzplatten-Zuschnitt AW100 (1000x800x18mm), MDF/HDF-Platte (800x600x5mm), Fächerscheibe & Schleifbänder (40er Korn), Stichsägeblätter (grob), Aceton & Isopropanol. Heisskleber-Sticks (11mm), Klebeband blau 38mm, Bidirektionales Glasgelege 0-90° 600g/m², Bidirektionales Glasgelege +-45° 430g/m², Epoxidharz (West System Harz 105 / Härter 206), Velour-Rollen, Pinsel 50mm, Ankeröse, Abreissgewebe 100g/m², Spartel, Mixstäbe, Spritztüten, Mixbecher, Baufolie LD-PE, Silica (406), 2K-Epoxid-Primer, Verdünner

Materialkosten des ersten Versuchs haben wir hier nicht mit aufgeführt

Werkzeuge: Hammer, Anreissnadel, Zollstock, wasserfester Stift und Bleistift, Winkelmesser, Stechbeitel, Kreuzlinienlaser, Lasermesser mit Wasserwaage, Winkelschleifer mit Absaugung, Staubsauger CTM-MIDI, Bandfeile BF1E, Saugpinsel, LED-Strahler, Stichsäge 300EQ-plus, Anzeichenhilfe, Kantenfräse OFK500 mit 2mm Abrundfräser, Akku-Säbelsäge mit Sägeblatt lang und biegsam, Heissklebepistole mit 11mm Sticks, 2St. Klapp-Böcke, Rollenhalter, elektr. Schere, Fräsbohrer 12mm (Öse), Spachtel, Entlüfterrolle, Minipumpen-Set,

Schutzausrüstung: Vollmaske mit Partikelfilter & Filterelement, Handschuhe, Schutzanzug, Gehörschutz, Einweghandschuhe (Nitril)

Entfernen des Bugschotts (07/2020)

Nachdem wir nun das grundlegende Thema, ohne Ankerwinsch und ohne Zugangsklappen für uns entschieden haben, ging es an die Auslegung des Kettenkastens und das Entfernen des Bugschotts. Das Bugschott ist mit drei Lagen Glasgelege an die Innenwandung und an die Deckswandung anlaminiert. Mit einer kleiner Akku-Säbelsäge haben wir entlang der Wandung den ersten Schnitt gemacht und bis auf ca. 10 mm war der untere Teil des Bugschott nach 0,5 Std draußen. Den verbleibenden Steg haben wir später mit einem Winkelschleifer bis auf die Wandung plangeschliffen. Interessanterweise ging das Sperrholz (18mm) nicht bis an die Wandung heran. Das Schott wurde mit einem umlaufenden hartem Schaummaterial (10mm) zwischen Sperrholz und Wandung versehen. Vermutlich um Fertigungstoleranzen auszugleichen und um Spannungsrissen vorzubeugen. Wir haben uns langsam an die Auslegung des Ankerkastens herangetastet und vorweggenommen im Laufe des Projektes nochmals umentschieden, aber schaut selbst.

probieren geht über Studieren (07/2020)

Unser erstes Konzept sah vor, dass wir den oberen Teil des Bugschotts bestehen lassen und es mit einem passgenauen Sperrholzstück verschließen und dahinter ein zusätzliches Schott in 20 cm Abstand einsetzen. Zwischen bestehendem "Restschott" und dem neuen Schott sollte dann eine horizontale Sperrholzplatte eingesetzt werden, die gleichzeitig den Kettenkastenboden formt. Warum wollten wir aber diesen Weg erst gehen? Gute Frage! Direkt hinter dem bestehenden "Restbugschott" auf der Backbordseite ist die Entlüftung und der Einlassstutzen für den Frischwassertank, den wir nicht versetzen wollten, damit keine Schläuche in der Vorschiffskabine durchlaufen, bzw. zusätzlich verkleidet werden müssen. Der zweite wesentlichere Grund war aber, dass wir Bedenken hatten hinsichtlich der Steifigkeit des Decks, ob nach dem Heraustrennen des Schotts, das Deck noch ausreichend belastbar sein wird und nicht bei normaler Belastung gleich anfängt nachzugeben.

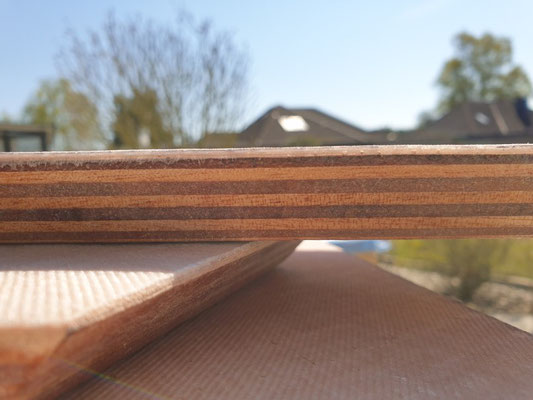

Wir haben uns vorher mit ausreichend wasserfestem Sperrholz (18mm / AW100) bei Tischlerei Kurt Behn in Hamburg eingedeckt und für die Anfertigung einer Schablone noch MDF-Platten (5mm) aus dem Baumarkt besorgt.

Das neue Konzept (10/2020)

Nachdem wir viel gemessen und ausprobiert haben und zu keinem vernünftigen Kompromiss zwischen Größe, Zugang und Abdichtung gekommen sind, haben wir beschlossen, das alte Schott komplett zu entfernen und mit einem kürzeren, aber dafür tieferen Kettenkasten zu versehen.

Also haben wir wieder die kleine Säbelsäge angesetzt und das Schott komplett ausgesägt. Das Risiko mit der Steifigkeit des Decks war unbegründet, da es als Sandwichstruktur durchgehend ausgelegt ist. Der Belastungstest mit 100kg "Menschenmasse" war hervorragend und auch ohne Schott gab das Deck nicht einen Millimeter nach. Also weiter im Takt!

Kleiner Ausflug in das neue Design und interessante Links (12/2020)

Bevor wir nun mit dem Schott weitermachen konnten, mussten wir den Wandungsbereich runterschleifen, um später das Schott einzupassen und mit dem Laminieren zu starten. Aber vorher hieß es für uns die Sperrholzteile anzufertigen.

Da Günter ein Faible für 3D-Konstruktionen hat, haben wir in dem Open-Source Tool FreeCAD ein 3D Model angefertigt. Hierfür waren wir im Kontakt mit der ältesten Tochter vom ehemaligen Designer Einar Ohlson und kamen so an die Konstruktionszeichnungen der Ohlson 29, die dann die Abbildung eines 1:1 Models möglich machten. Wer Interesse für weitere Informationen rund um die Themen Design, Zeichnungen und die Lebensgeschichte der "Ohlson Brothers" hat, der sollte unbedingt einmal auf folgenden Link nachschauen: Ohlson Yachts

Wer sich hingegen für das 3D-Modellieren interessiert, sollte einfach "FreeCAD Tutorials" in Google eingeben, oder sich im FreeCAD Forum umschauen.

Anfertigen von neuen Schablonen & EinzelteileN (02/2021)

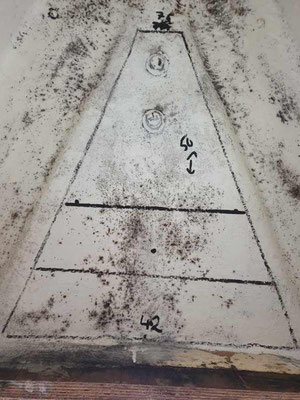

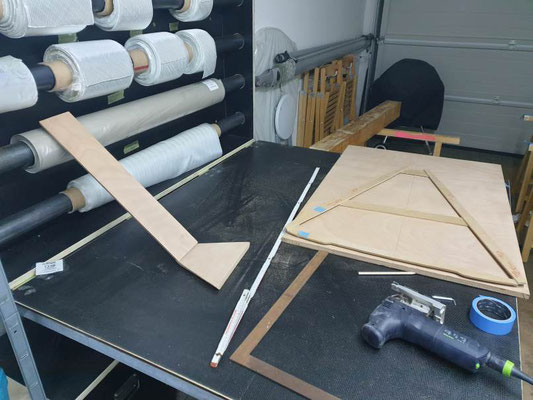

Nachdem also das Design fest stand, mussten die genauen Maße auf eine MDF-Schablone übertragen werden. Hierfür haben wir Streifen in der Breite von 80mm aus der MDF-Platte ausgesägt. Die einzelnen Streifen haben wir nacheinander im Schottbereich mit Klebeband positioniert und die exakte Kontur mit einem Anzeichentool von der Wandung auf die Schabloneneinzelteile übertragen und entsprechend mit einer Stichsäge ausgesägt. Danach wurden die einzelnen Schablonen zu einer großen Schablone mittels Heissklebepistole im eingebauten Zustand verklebt. Das Übertragen der Kontur kann man auch gut mit einem kleinen Holzklotz realisieren. Hierfür einfach ein Holzstück in den Abmessungen (60x 20mm) aussägen und ein 8mm Loch auf ungefähr 3/4 der Länge bohren. Einen Bleistift durchstecken und dann der Kontur entlangfahren.

Das Gleiche wiederholen wir mit den anderen beiden Schablonenteilen (Bodenteil und schräges Vorderteil).

In Heimarbeit haben wir dann die Schablonen auf 18mm Sperrholz übertragen und entsprechend winkelig ausgesägt. Bei dem Bugschott betrug der Schnittwinkel 15° (aufgrund der Rumpfform) und bei den Böden wurden die Winkel von 30° und 25° vorgehalten. Wer über einen Rauter bzw. Kantenfräse verfügt, kann an den Kanten noch einen 2 mm Radius anbringen.

Nochmal von vorne (04/2021)

Wir haben beschlossen den Einfüll-& Entlüftungsstutzen 30 cm nach vorne in den Ankerkasten zu verlegen und die späteren Zuleitungen von 3/4" und 1 1/2" hinter und unterhalb der Kettenkastenbegrenzung durchzuführen. Hierfür musste aber das Bodenbrett und das schräge Bugbrett um 30mm nach oben versetzt werden. Das war nur möglich durch die Anfertigung von neuen breiteren Brettern, die wir wie oben erneut mittels Schablone angefertigt haben. Nun passt es aber perfekt. Im gleichen Zuge haben wir auch gleich das restliche Gelcoat im Bereich der späteren Klebung von der Innenwand mit einem Winkelschleifer entfernt und können, sobald es die Temperaturen zulassen, mit dem Einlaminieren beginnen.

Einzelteile Laminieren und für den Einbau vorbereiten (04/2021)

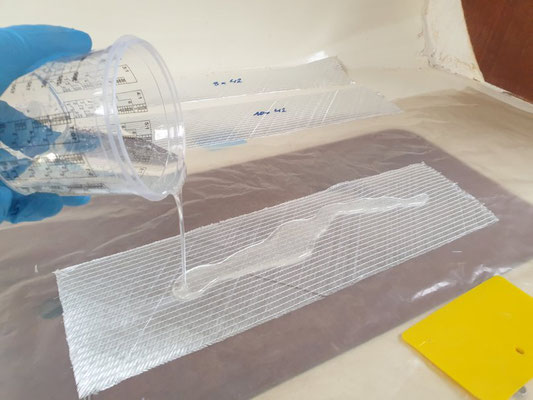

Der April war nach wie vor kühl und somit haben wir in Heimarbeit angefangen die Einzelteile zu laminieren. Hierzu verwenden wir eine Lage 600g/m² Bidirektional Glasgelege 0-90°, das mit Epoxidharz getränkt und aufgebracht wird, um später die Innenflächen des Ankerkastens vor Abrieb und Feuchtigkeit zu schützen. Als erstes haben wir die einzelnen Segmente mit einer elektrischen Schere ausgeschnitten (eine gute stabile Schneiderschere geht aber auch) und auch entsprechend große Stücke Abreisgewebe vorbereitet. Das Harz wurde dann mit einem Pinsel aufgetupft und mit einer Velour-Rolle verschlichtet, um Luftblasen zu entfernt. Im Anschluss wurde dann auf das Gelege das Abreissgewebe aufgebracht und nochmals an Stellen mit zuwendig Harz nachgetränkt. Nach dem Aushärten am nächsten Tag wurden die Teile auf die Rückseite gelegt und ohne Gelege mit Harz versiegelt, ebenfalls die Kanten.

Am Tage drauf konnten wir dann mit einem Rauter das überschüssige Gelege abtrennen und warten nun auf einen etwas wärmeren Tag um die Teile im Boot einzulaminieren. Hierzu haben wir noch entsprechend lange Gelegestreifen aus Bidirektional-Glasgelege 430g/m² +-45° in den Breiten 8, 12 und 15 cm zugeschnitten. Das kleine Loch in dem später die Ankerkettensicherung (Öse) eingebracht wird, haben wir noch mit Silica angedicktem Harz verfüllt, sodass später das Sperrholz kein Kontakt mit Wasser haben wird. Das Prinzip "drill-fill-drill" ist hierfür eine gängige Methode.

Das Neue bugschott wird einlaminiert (05/2021)

Der ein oder andere wird sich sicherlich fragen, warum das Bugschott einen so großen Ausschnitt bekommen hat und eigentlich nur einen Rahmen darstellt. Das liegt alleine an der Tatsache, dass wir noch einige größere Arbeiten im Bug planen und den Zugang benötigen. Daraufhin werden wir den Zugang mit Sperrholz verkleinern und nur noch eine Zugangsklappe installieren.

Aber nun zuersteinmal zum Einlaminieren: Nachdem die Vorarbeiten erledigt waren, haben wir das Abreissgewebe von der einen Seite entfernt und die andere Seite, auf der kein Glasgelege aufgebracht wurde, mit 100er Körnung angeschliffen. In Vorbereitung auf das Einsetzen wurden die Flächen allesamt mit Aceton abgerieben und eine einfache Baufolie aus LD-PE auf der Sitzbank ausgelegt.

Daraufhin haben wir ein mit Silica angedicktes Epoxid in einen Spritzbeutel (Rollenware) eingefüllt und dann im Bereich der Wandung aufgebracht. Das Schott konnte ohne weitere Stützen direkt eingesetzt werden und das überschüssige Epoxid haben wir anschließend mit einem Spartel entfernt, sodass eine saubere Holkehle als Übergang zum Bugschott entsteht.

Da wir mit Maske gearbeitet haben ist uns nicht aufgefallen, dass unser Spritzbeutel mit dem restlichen Epoxid angefangen hat eine thermische Reaktion zu bilden. Das qualmende Epoxid haben wir schnell außenbords befördert und dort auf dem Boden aushärten lassen. Den Innenraum mussten wir daraufhin kurz ablüften lassen. Nächstes Mal werden wir lieber kleinere Mengen Epoxid anmischen, als einmal zuviel.

Nach diesem faux pas haben wir die vorgeschnittenenen Laminatstreifen (Bidirektionales Gelege 430g/m² +-45° ) mit Epoxidharz auf der ausgelegten Baufolie vorgetränkt - das Verteilen mit Hilfe eines Spachtels funktioniert übrigens sehr gut - und im Anschluss die drei übereinandergelegten Lagen wie einen "nassen Lappen" an die Wandungen und den Rahmen von Vorder-/ und Rückseite drapiert. Mit einer kleinen Entlüfterrolle wurden die Luftblasen vorsichtig, ohne die Hohlkehlen zu beschädigen, herausgerollt und zum Abschluss alle Seiten mit Abreissgewebe abgedeckt.

Einlaminieren der Bodenplatte und des schrägen Vorderteiles (15/05/2021)

Wir waren sehr gespannt auf das Ergebnis, als wir eine Woche später das Abreissgewebe entfernt haben und wir sind sehr zufrieden mit dem Ergebnis. Das Harz ist vollständig ausgehärtet und das Schott sitzt "bombenfest" an Ort und Stelle. Das überschüssige Glas haben wir dann vorsichtig mit einem Oszillator entfernt und mit einem Exzenterschleifer eben geschliffen. Danach tand erstmal eine kleine Grundreinigung an und das nochmalige Entfetten, dieses Mal mit einem Polyesterentfetter anstatt Aceton. Das Ergebnis ist das selbe, allerdings sind die flüchtigen Gase um ein vielfaches geringer und er lässt sich somit einfacher anwenden als Aceton.

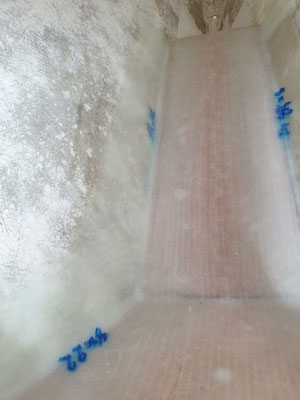

Im nächsten Schritt stand dann zunächst einmal das Abkleben an, um vor dem Einkleben der Grundplatte und der schrägen Frontplatte die darunterliegende Innenwandung mit drei Schichten Epoxy-Primer zu versehen. Wir haben uns für einen 2K-Epoxy Primer von Epifanes entschieden, der eine zwar nicht seidenmatte, aber eine "halbglänzende" Oberfläche im Finish hinterlässt und sowohl unter als auch über Wasser angewendet wird. Wir sind hier einer Empfehlung von VDL gefolgt, die mit diesem System von Epifanes im Innenraum der "Willy" beste Ergebnisse erzielt haben und ohne zusätzliche Decklackschicht auskommt. Und in der Tat das Ergebnis überzeugt. Die erste Schicht wird 25% verdünnt mit einem steifen Pinsel appliziert. Die nächsten beiden Schichten dann unverdünnt in Abstand von 12 Std mit einer Velour-Rolle aufgebracht. Das Michungsverhältnis nach Volumen ist hierbei 4:1 sodass mit einem Farbmischbecher mit Strichskala das Dosieren einfach von der Hand geht. Einziger Nachteil, wie bei allen Herstellern ist es, dass die großen Gebinde, in unserem Fall 4Kg, sich einfach für kleine Mengen recht schlecht direkt aus dem Topf dosieren lassen ohne zusätzliche Abfüllhilfsmittel, wie Spitzen, etc. zu verwenden. Der Verlust und Reinigungsaufwand sind unverhältnismäßig hoch für das häufige Anmischen von kleineren Mengen. Wer eine gute Abhilfe neben der Verwendung von kleineren Gebinden kennt, der mag es uns bitte posten bzw. eine kurze Nachricht zukommen lassen.

Also nachdem nun die drei Schichten über drei Tage verteilt aufgebracht wurden, konnten wir mit dem Einkleben und dem Laminieren des Sockels und des schrägen Vorderteiles beginnen. Die Grundplatte musste im Bereich der Bugschott-Hohlkehle, nochmal etwas nachbearbeitet werden, um eine saubere Anlage zu erzielen. Das weitere Verfahren ist das Gleiche wie vorab beim Bugschott. Zuerst wieder mit angedicktem Epoxy seitlich die Einzelteile aus Sperrholz einsetzen, eine Hohlkehle mit einem Spartel herstellen und danach mit drei Lagen Glasgelege zur Innenwandung hin drapieren, entlüften und abschließend mit Abreissgewebe versehen.

das Bugeschott bekommt seinen Inneren Rahmen (31/05/2021)

Wir mussten unseren Plan leicht abändern und werden den Rahmen schon in dieser Phase einbringen und somit die Öffnung verkleinern, auch wenn wir uns dadurch den Zugang weiter versperren, aber ohne den inneren Rahmen würden wir die Stringer in der V-Berth nicht vollständig installieren können. Daher haben wir den umlaufenden 25 mm starken Rahmen aus dem Sperrholz vom Bugschott herausgesägt. Vorab wurden die Ecken mit einer Lochsäge mit Durchmesser 64mm und 12 mm vorbereitet, um mit der Stichsäge und Führungsschiene nur gerade Schnitte machen zu müssen. Abschließend wurden noch mit einem Rauter die Schnittkanten entgratet und mit etwas klarem Epoxiharz konserviert.

Vor dem Einsetzen des Rahmens in den Ausschnitt, haben wir mit kleinen Pappe-Stücken einen umlaufenden Spalt von 2 mm hergestellt und mit einer Heissklebepistole einige wenige Punkte zum Fixieren des Rahmens gesetzt. Die Pappe-Stücke konnten daraufhin entfernt werden und mit Hilfe einer Spritztüte und etwas angedicktem Epoxidharz wurde der Spalt restlos aufgefüllt und das überschüssige Harz mit einem Spartel entfernt.

Ob es nun hätte noch sein müssen, oder nicht, aber wir haben uns dazu entschlossen innen und außen umlaufend noch je zwei Lagen Bidirektionales Glasgelege 45° 430g/m² in abnehmender Breite aufzulegen, damit der Übergang vom Bugschott auf den Rahmen ohne Stufe verläuft, um später nicht unnötig viel Spachteln zu müssen und es gibt dem Rahmen noch zusätzliche Stabilität. Nachdem die Glasgelege andrapiert und die letzten Luftblasen entfernt wurden (Entlüfterrolle) haben wir zum Schluss alles noch mit Abreissgewebe abgedeckt und über Nacht trocknen lassen.

Am nächsten Morgen wurde das Abreissgewebe entfernt, was jedes Mal ein spannender Moment ist, bevor das Ergebnis sichtbar wird.