Frästisch für präzise Arbeiten

Die platzsparende Lösung: Tischkreissäge mit integriertem Frästisch

Das präzise Anfertigen von Profilen, Verbindungen und Möbelstücken sind für uns einige der Königsdisziplinen im Bootsbau. Die Fähigkeiten erlernt man nur in jahrelanger Praxis, oder man greift wie in unserem Falle auf geeignete Hilfsmittel wie die eines Frästisches zurück.

Neben dem Bündig-und Kopierfräsen können mit einem Frästisch auch unterschiedlichste Profilformen, Nuten und Radien wiederhol- und passgenau hergestellt werden.

Unsere ersten "Gehversuche" mit Hilfe einer Schablone, eine Nut- und Federverbindung für eine Zugangsklappe herzustellen, waren gelinde gesagt dürftig. Dieses hat uns zu dem Entschluss kommen lassen, dass wir einen stationären und stabilen Frästisch benötigen.

Die Idee mit dem integrierten Frästisch in der Tischkreissäge ist nun keine Neue, es gibt sie in den unterschiedlichsten Ausführungen und Arten.

Die "Hauptdarsteller" sind in unserem Falle eine Tischkkreissäge (Scheppach HS105), eine Einlegeplatte (GTG) mit Oberfräse (Triton MOF001), sowie das selbst konstruierte Untergestell. Alle weiteren genutzten Komponenten findet Ihr im Bereich Material

Die Skizzen und Zeichnungen des Untergestelles stehen weiter unten zum Download bereit.

Fortschritt

100 %

prozentualer Fortschritt anhand des geplanten Aufwandes

Kosten

258 €

bislang angefallene Kosten, ohne Einmalkosten für Werkzeuge, Stromkosten und Schutzausrüstung

Stand

15.10.2023

letzte Aktualisierung des Seiteninhaltes

Dauer: 18 Std

Kosten: 61€ (OSB- und Siebdruckplatte), 4 € (Vierkantholz ), 35€ (Normteile), 17€ (Lenkrollen), 38€ (Maschinenschalter), 94€ (Einlegeplatte), 9€ (MDF Platte)

Material: 3St. OSB-Platten (2050x625x18), 1St. Siebdruckplatte (600x400x18) 1St. Vierkantleiste (20x20x1000), 4St. Lenkrollen (50mm), Maschinenschalter, Einlegeplatte (GTG), Tischkreissäge (Scheppach TS105), Oberfräse (Triton MOF001), Einschraubgewindebuchse 10St. M6x15 und 4St. M8x15, Senkkopfschrauben 4x35 (10St.), 4x50 (120St.), 16St. Senkkopfbolzen M4x25 inkl. Scheiben und Muttern 12St. Flachkopfschrauben 6x25mm mit U-Scheibe, 1St. Pilzknauf,

Für den Fräsanschlag: 2St Sterngriffe, 2 St.Gewindestange (100x8mm), M8 Muttern, 4 Streifen 12mm MDF Zuschnitt (600x60x12), Loctite

Werkzeuge: Tischkreissäge, Nutenfräser 13mm, Zollstock, Schraubendreher, Imbusschlüssel, Akku-Schrauber, Bohrmaschine, Holzbohrer-Set, Metallbohrer-Set, wasserfester Stift und Bleistift, Anschlagwinkel, Kombinationswinkel, Handkreissäge, Kantenfräse, Schraubzwingen, Führungsschiene, AL-Profil (Frässchablone),13mm & 40mm Forstnerbohrer

Schutzausrüstung: Handschuhe, Gehörschutz, Schutzbrille, Staubmaske

Bauanleitung

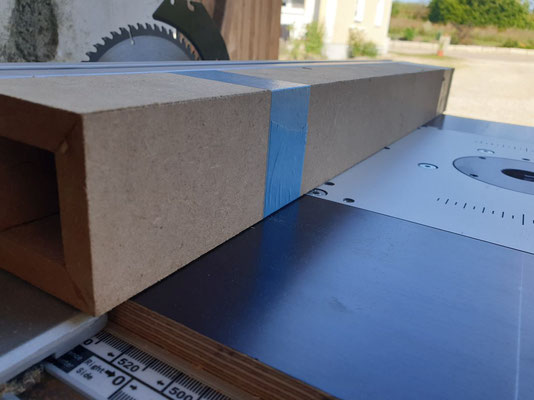

1. Zuschnitt: Mit der Tischkreissäge, haben wir als erstes die OSB-Platten auf die benötigten Plattenabmaße zugeschnitten (s. Zuschnittsplanung).

2. Späneschublade: Damit die Späne beim Sägen nach unten aufgefangen werden, haben wir das Gestell mit einer Späneschublade versehen. Aus den Einzelteilen und dem Drehknauf die Schublade nach Montagevorlage zusammenbauen.

3. Untergestell: Als nächstes wird die Bodenplatte zuerst mit der Rückwand verschraubt und anschließend die Seitenwände und die mittlere Wand eingesetzt. Mit großen Schraubzwingen wird alles winklig ausgerichtet und verschraubt. Zum Schluss wird die Oberplatte aufgesetzt und ebenfalls verschraubt.

4. Einlegeböden & Leisten: Nachdem das Grundgestell winklig zusammengesetzt ist, kann damit begonen werden die beiden Einlegeböden auszurichten und seitlich zu verschrauben. Um die Schubladenleisten winklig einzusetzten empfehlen wir die Schublade in das Gestell einzulegen und hieran die Laufleisten auszurichten. Tipp: Mit Hilfe von 2 St. Holzspartel, als Distanzhalter zwischen Leisten und Schublade, bekommt man ausreichend Bewegungsfreiraum für die Schublade

5. Rollen: Bevor der Tisch auf die "Beine" gestellt wird, müssen noch die vier Rollen (Traglast insg. 500Kg) von unten montieren werden. Anstatt der geplanten Senkkopfbolzen (4x25mm) wurden uns Rundkopfschrauben mitgeliefert, mit denen wir die Rollen angeschraubt haben.

6. Ausschnitt: Bevor die TKS auf das Gestell mittels Einschraubhülsen 4St M8x15 aufgeschraubt wird, muss noch der Durchbruch in die Oberplatte mit einer Stichsäge eingebracht werden. Hierfür jeweils mit einem 10mm Bohrer die Ecken vorbohren und dann einfach die geraden Stege mit der Stichsäge durchtrennt.

7. Zuschnitt Aufnahmeplatte: Als erstes werden seitlich in den ausziehbaren Teil und zum festen Obertisch der TKS jeweils 6 Bohrungen (6mm) mit einem Metallbohrer eingebracht (siehe Bilder). Tipp: Die Bohrungen gerne auf 7 mm aufbohren, damit die Aufnahmeplatte (18mm Siebdruckplatte) später eben zur TKS Oberplatte ausgerichtet werden kann. Entgraten ncht vergessen! Als Aufnahmeplatte zur Aufnahme der Fräsplatte kommt die zuvor erwähnte Siebdruckplatte zum Einsatz, die in den Freiraum des ausziehbaren Teiles der TKS eingepasst und zugeschnitten wird.

Als nächstes wird die Aufnahmeplatte mit Hilfe von Schraubzwingen eben zur Oberplatte der TKS ausgerichtet und die 10St. seitlichen Bohrungen hierauf übertragen. Danach die Aufnahmeplatte entnehmen und die 12. Bohrungen mit einem 8mm Holzbohrer aufbohren. Mit einem kleinen Senker die 10St. Bohrungen ansenken und danach die Gewindebuchsen mit einem Imbusschlüssel einschrauben.

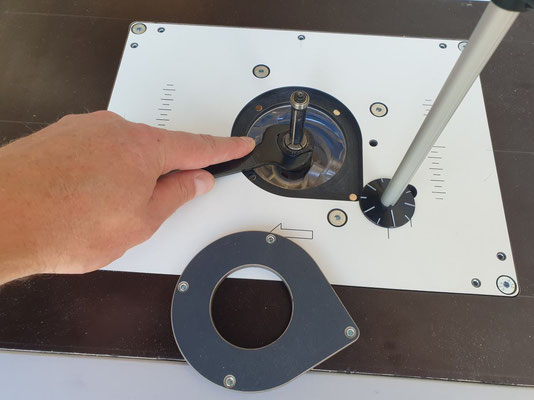

8. Einlassen der Fräsplatte: Mit Hilfe einer selbstgebauten Frässchablone aus 4 St. AL-Profilen mit Winkelverbindern wollen wir nun die Kontur der Fräsplatte mittig auf die Aufnahmeplatte übertragen und mittels einem 13mm Nutenfräser die Kontur der Platte ausgefallen, um diese später bündig in die Aufnahmeplatte einzulassen. In unserem Falle ist die Fräsplatte 9mm stark, sodass wir uns langsam in mehreren Durchgängen auf die gewünschte Tiefe der Nut hinarbeiten mussten, da wir hierfür eine Kantenfräse genutzt haben. Nachdem die Nut umlaufend auf die enstprechende Tiefe eingebracht ist, kann mit einer Stichsäge der innere Teil herausgetrennt werden. ACHTUNG: ein umlaufender Steg von 10mm muss vorhanden bleiben.

nun kann die Fräsplatte eingesetzt werden die mit den 4 St. mitgelieferten Bolzen verschraubt wird. Die Fräsplatte besitzt zur Feinjustierung an jeder Ecke je 2St. Madenschrauben, um die Höhe noch nivellieren zu können. Jetzt kann die Aufnahmeplatte mit den Flachkopfschrauben (6x25) in die TKS eingesetzt, ausgerichtet und verschraubt werden.

9. Seitliche Unterstützung: Durch das zusätzliche Gewicht der Oberfräse (5,7Kg) müssen wir den nun entstandenen Frästisch seitlich unterstützen. Hierfür haben wir aus einem Verschnitt der Siebdruckplatte zwei Stück Supports angefertigt (300x30x18), die am äußereren Ende des ausziehbaren Teiles an den Tisch und dem Untergestell montiert werden. Für die Verbindung zum Frästisch, haben wir wiederrum eine Gewindebuchse für 6mm Bolzen genutzt. Für die Verbindung zum Untergestell konnten wir eine Senkkopfschraube von unten einziehen, sodass alles fest am Platz sitzt und sich nichts mehr durchbiegen kann.

10. Einsetzen der Oberfräse: Die Oberfräse wird nun mit den mitgelieferten 4 St. Bolzen von unten an den Frästisch angeschraubt. Bitte die Herstelleranleitung zur Verwendung der MOF001 im stationären Modus beachten, hier gibt es einige vorherigen Maßnahmen, um die Oberfräse mit einem Fernschalter und auch der Höhenverstellung von oben zu bedienen.

11. Maschinenschalter: Für die Einfache und sicher Art des Betriebes der Oberfräse haben wir uns für einen separaten Maschinenschalter entschieden. Die Maschine kann somit immer bequem an- und ausgeschaltet werden und wenn mal etwas danaben geht, gibt es einen gut zugänglichen Notaustaster. Wir haben uns für die Montage von "vorne" entschieden, mussten aber hierfür ein separates Sperrholzbrettchen anfertigen auf dem der Schalter mittels Schrauben befestigt wird. Wie gesagt die Position sollte jeder für sich selber festlegen. Wichtig ist uns nur zu erwähnen, dass solch ein Schalter durchaus ein wesentlicher Sicherheitsaspekt beim Betreiben einer stationären Oberfräse ist.

12. Fräsanschlag: Wir haben uns für einen Fräsanschlag mit der Möglichkeit einer integrierten Absaugung entschieden. Der Körper der Absaugung besteht aus 12mm MDF-Material, welches sich aus 4 St. Streifen mit jeweils 45° Fasen zu einem Vierkantkorpus verleimt wird. Auch wenn eine Absaugung für den Werkstattgebrauch sinnvoll ist, ist der Hauptnutzen des Korpus allerdings der, dass auch Fräsungen bis zur Fräsermitte hierdurch möglich sind. Den Korpus haben wir dafür mit einem 40mm Forstnerbohrer seitlich und von unten durchgebohrt und das verbliebene Material gerade herausgesägt. Die Befestigung zum Anschlag der Tischkreissäge haben wir mit 2St 8mm Gewindestangen realisiert. In den Korpus haben wir hierfür jeweils 2St. M8 Muttern eingelassen (13mm tief mit Forstnerbohrer gesenkt und dann die Muttern vorsichtig "eingeschlagen"). Als nächstes wurden die beiden Gewindestangen durch den Anschlag und den Korpus in die Mutter eingedreht und mit Loctite gesichert. Mit Sterngriffen von der anderen Seite können wir den Anschlag nun bei Bedarf aufsetzen.

Für höhere Bauteile bietet sich an, noch eine weitere Platte (z.B. Siebdruck) vor den Fräsanschlag zu schrauben, allerdings verzichten wir einfachkeitshalber hierauf und werden diesen bei Bedarf später nachrüsten.

-Ende-